Tahiti!.. Tahiti!..

Nismo bili ni na jednom Tahitiju!

I ovdje nas dobro hrane!

© Crtani mačak

Uvod sa digresijom

Kako su se daske izrađivale u prošlosti u domaćim i laboratorijskim uslovima? Bilo je nekoliko načina, na primjer:

- budući dirigenti crtali su crteže;

- gravirano i rezano rezačima;

- zalijepili su ga ljepljivom trakom ili trakom, a zatim izrezali dizajn skalpelom;

- Napravili su jednostavne šablone, a zatim nanijeli dizajn pomoću zračnog kista.

Elementi koji nedostaju upotpunjeni su olovkama za crtanje i retuširani skalpelom.

Bio je to dug i mukotrpan proces, koji je zahtijevao od “fioke” izuzetne umjetničke sposobnosti i tačnost. Debljina linija jedva se uklapala u 0,8 mm, nije bilo tačnosti ponavljanja, svaka ploča se morala crtati posebno, što je uvelike ograničilo proizvodnju čak i vrlo male serije štampane ploče(dalje PP).

Šta imamo danas?

Napredak ne miruje. Vremena kada su radio-amateri slikali PP kamenim sjekirama na koži mamuta su potonula u zaborav. Pojava na tržištu javno dostupne kemije za fotolitografiju otvara potpuno različite izglede za proizvodnju PCB-a bez metalizacije rupa kod kuće.

Pogledajmo na brzinu hemiju koja se danas koristi za proizvodnju PP.

Photoresist

Možete koristiti tekućinu ili film. Nećemo razmatrati film u ovom članku zbog njegove oskudice, poteškoća u namotavanju na PCB i nižeg kvaliteta rezultirajućih štampanih ploča.

Nakon analize tržišnih ponuda, odlučio sam se za POSITIV 20 kao optimalni fotorezist za kućnu proizvodnju PCB-a.

svrha:

POSITIV 20 fotoosjetljivi lak. Koristi se u maloj proizvodnji štampanih ploča, bakroreza i pri obavljanju poslova vezanih za prenošenje slika na različite materijale.

Svojstva:

Karakteristike visoke ekspozicije daju dobar kontrast prenesenih slika.

primjena:

Koristi se u područjima vezanim za prijenos slika na staklo, plastiku, metale itd. u maloj proizvodnji. Uputstva za upotrebu su navedena na bočici.

karakteristike:

Boja: plava

Gustina: na 20°C 0,87 g/cm 3

Vrijeme sušenja: na 70°C 15 min.

Potrošnja: 15 l/m2

Maksimalna fotoosjetljivost: 310-440 nm

Uputa za fotorezist kaže da se može čuvati na sobnoj temperaturi i da nije podložan starenju. Uopšte se ne slažem! Treba ga čuvati na hladnom mestu, na primer, na donjoj polici frižidera, gde se temperatura obično održava na +2+6°C. Ali ni u kom slučaju ne dozvolite negativne temperature!

Ako koristite fotoreziste koji se prodaju na staklo i nemaju svjetlootpornu ambalažu, morate voditi računa o zaštiti od svjetlosti. Čuvati u potpunom mraku i na temperaturi od +2+6°C.

Prosvetitelj

Isto tako, TRANSPARENT 21, koji stalno koristim, smatram najpogodnijim obrazovnim sredstvom.

svrha:

Omogućava direktan prijenos slika na površine premazane fotoosjetljivom emulzijom POSITIV 20 ili drugim fotorezistom.

Svojstva:

Daje transparentnost papiru. Omogućava prenos ultraljubičastih zraka.

primjena:

Za brzo prenošenje obrisa crteža i dijagrama na podlogu. Omogućuje vam da značajno pojednostavite proces reprodukcije i smanjite vrijeme s e troškovi.

karakteristike:

Boja: transparentna

Gustina: na 20°C 0,79 g/cm 3

Vrijeme sušenja: na 20°C 30 min.

Bilješka:

Umjesto običnog papira sa prozirnom folijom možete koristiti prozirni film za inkjet ili laserske štampače, u zavisnosti od toga na šta ćemo štampati fotomasku.

Photoresist developer

Postoji mnogo različitih rješenja za razvoj fotorezista.

Preporučuje se razvijanje pomoću otopine „tečnog stakla“. Njegov hemijski sastav: Na 2 SiO 3 * 5H 2 O. Ova supstanca ima ogroman broj prednosti. Najvažnije je da je jako teško preeksponirati PP u njemu, možete ostaviti PP na nefiksno tačno vrijeme. Otopina gotovo ne mijenja svoja svojstva s promjenama temperature (nema rizika od propadanja kada temperatura poraste), a također ima vrlo dug vijek trajanja - njegova koncentracija ostaje konstantna najmanje nekoliko godina. Odsustvo problema prekomjerne ekspozicije u otopini omogućit će povećanje njegove koncentracije kako bi se smanjilo vrijeme razvoja PP. Preporučljivo je pomiješati 1 dio koncentrata sa 180 dijelova vode (nešto više od 1,7 g silikata u 200 ml vode), ali je moguće napraviti i koncentrisaniju smjesu tako da se slika razvije za oko 5 sekundi bez opasnosti od površine. oštećenja zbog prekomjernog izlaganja. Ako je nemoguće kupiti natrijum silikat, koristite natrijum karbonat (Na 2 CO 3) ili kalijum karbonat (K 2 CO 3).

Nisam probao ni prvi ni drugi, pa ću vam reći šta koristim bez problema već nekoliko godina. Koristim vodeni rastvor kaustične sode. Za 1 litar hladne vode 7 grama kaustične sode. Ako nema NaOH, koristim otopinu KOH, udvostručujući koncentraciju lužine u otopini. Vreme razvoja 30-60 sekundi sa pravilnom ekspozicijom. Ako se nakon 2 minute uzorak ne pojavi (ili se pojavi slabo), a fotorezist se počne ispirati s obratka, to znači da je vrijeme ekspozicije odabrano pogrešno: morate ga povećati. Ako se, naprotiv, brzo pojavi, ali se i eksponirana i neeksponirana područja isperu; ili je koncentracija otopine previsoka, ili je kvalitet fotomaske nizak (ultraljubičasto svjetlo slobodno prolazi kroz „crno“): morate povećati gustinu ispisa šablona.

Rješenja za bakrorez

Višak bakra se uklanja sa štampanih ploča pomoću raznih nagrizajućih sredstava. Među ljudima koji to rade kod kuće, često su uobičajeni amonijum persulfat, vodikov peroksid + hlorovodonična kiselina, rastvor bakar sulfata + kuhinjska so.

Uvijek se trujem željeznim hloridom u staklenoj posudi. Kada radite s otopinom, morate biti oprezni i pažljivi: ako dospije na odjeću i predmete, ostavlja zarđale mrlje koje je teško ukloniti slabom otopinom limunske (sok limuna) ili oksalne kiseline.

Koncentriranu otopinu željeznog klorida zagrijemo na 50-60°C, uronimo radni predmet u njega i pažljivo i bez napora pomjerimo staklenu šipku s pamučnim štapićem na kraju preko područja gdje se bakar lakše ugrize, čime se postiže ravnomjernija graviranje po cijeloj površini PP. Ako ne prisilite brzinu da se izjednači, potrebno trajanje jetkanja se povećava, a to na kraju dovodi do činjenice da u područjima gdje je bakar već urezan, počinje jetkanje tragova. Kao rezultat toga, uopšte ne dobijamo ono što smo želeli. Vrlo je poželjno osigurati kontinuirano miješanje otopine za jetkanje.

Hemikalije za uklanjanje fotorezista

Koji je najlakši način da isperete nepotreban fotorezist nakon jetkanja? Nakon višestrukih pokušaja i grešaka, odlučio sam se na obični aceton. Kad ga nema, isperem ga bilo kojim rastvaračem za nitro boje.

Dakle, hajde da napravimo štampanu ploču

Gdje počinje visokokvalitetna PCB? desno:

Napravite predložak za fotografije visokog kvaliteta

Da biste ga napravili, možete koristiti gotovo svaki moderni laserski ili inkjet štampač. S obzirom na to da u ovom članku koristimo pozitivan fotorezist, pisač bi trebao crtati crno tamo gdje bi bakar trebao ostati na PCB-u. Tamo gdje ne bi trebalo biti bakra, štampač ne bi trebao ništa crtati. Veoma važna tačka pri štampanju fotomaske: potrebno je da podesite maksimalni protok boje (u postavkama drajvera štampača). Što su crnje obojene površine, veće su šanse za postizanje sjajnog rezultata. Nije potrebna boja, dovoljan je crni uložak. Iz programa (programe nećemo razmatrati: svako je slobodan da bira za sebe - od PCAD-a do Paintbrusha) u kojem je nacrtan predložak fotografije, ispisujemo ga na običnom listu papira. Što je veća rezolucija štampanja i što je papir veći, kvalitet fotomaske je veći. Preporučujem ne manje od 600 dpi; papir ne bi trebao biti jako debeo. Prilikom štampe vodimo računa da će se sa stranicom lista na koju se nanosi boja šablon postaviti na PP blanko. Ako se učini drugačije, rubovi PP provodnika će biti zamućeni i nejasni. Pustite da se boja osuši ako je u pitanju inkjet štampač. Zatim papir impregniramo sa TRANSPARENT 21, pustimo da se osuši i šablon za fotografije je spreman.

Umjesto papira i prosvjetljenja, moguće je, pa čak i vrlo poželjno koristiti prozirni film za laserske (kod štampanja na laserskom štampaču) ili inkjet (za inkjet štampu) štampače. Imajte na umu da ovi filmovi imaju nejednake strane: samo jednu radnu stranu. Ako koristite lasersko štampanje, toplo preporučujem suvo pokretanje lista filma pre štampanja - jednostavno provucite list kroz štampač, simulirajući štampanje, ali ne štampajući ništa. Zašto je to potrebno? Prilikom štampanja, grijač (peć) će zagrijati list, što će neminovno dovesti do njegove deformacije. Kao posljedica toga, postoji greška u geometriji izlaznog PCB-a. Prilikom proizvodnje dvostranih PCB-a, to je ispunjeno neusklađenošću slojeva sa svim posljedicama I uz pomoć "suhe" vožnje zagrijemo list, deformirat će se i bit će spreman za ispis predloška. Prilikom štampanja, list će proći kroz pećnicu drugi put, ali će deformacija biti mnogo manje značajna provjerena nekoliko puta.

Ako je PP jednostavan, možete ga nacrtati ručno u veoma zgodnom programu sa rusifikovanim interfejsom Sprint Layout 3.0R (~650 KB).

U pripremnoj fazi, vrlo je zgodno nacrtati ne previše glomazna električna kola u također rusificiranom programu sPlan 4.0 (~450 KB).

Ovako izgledaju gotovi predlošci fotografija, odštampani na Epson Stylus Color 740 štampaču:

Štampamo isključivo crnom bojom, uz maksimalan dodatak boje. Materijal prozirni film za inkjet štampače.

Priprema PP površine za nanošenje fotorezista

Za proizvodnju PP koriste se limovi obloženi bakrenom folijom. Najčešće opcije su sa debljinom bakra od 18 i 35 mikrona. Najčešće se za proizvodnju PP-a kod kuće koriste limeni tekstolit (tkanina presovana ljepilom u nekoliko slojeva), fiberglas (isto, ali kao ljepilo se koriste epoksidni spojevi) i getinax (prešani papir s ljepilom). Rjeđe, sittal i polikor (visokofrekventna keramika se izuzetno rijetko koristi kod kuće), fluoroplastika (organska plastika). Potonji se također koristi za proizvodnju visokofrekventnih uređaja i, s vrlo dobrim električnim karakteristikama, može se koristiti bilo gdje i svugdje, ali je njegova upotreba ograničena visokom cijenom.

Prije svega, morate osigurati da radni predmet nema duboke ogrebotine, neravnine ili korodirana područja. Zatim, preporučljivo je polirati bakar do ogledala. Poliramo bez posebnog revnosti, inače ćemo obrisati ionako tanak sloj bakra (35 mikrona) ili ćemo, u svakom slučaju, postići različite debljine bakra na površini obratka. A to će zauzvrat dovesti do različitih brzina jetkanja: brže će se urezati tamo gdje je tanje. A tanji provodnik na ploči nije uvijek dobar. Pogotovo ako je dugačak i kroz njega će teći pristojna struja. Ako je bakar na radnom komadu kvalitetan, bez grijeha, onda je dovoljno odmastiti površinu.

Nanošenje fotorezista na površinu obratka

Dasku postavljamo na vodoravnu ili blago nagnutu površinu i nanosimo kompoziciju iz aerosolnog pakovanja sa udaljenosti od oko 20 cm. Sjećamo se da je najvažniji neprijatelj u ovom slučaju prašina. Svaka čestica prašine na površini radnog komada izvor je problema. Za stvaranje jednolikog premaza, raspršite aerosol kontinuiranim cik-cak pokretima, počevši od gornjeg lijevog ugla. Nemojte koristiti aerosol u prevelikim količinama, jer će to uzrokovati neželjene mrlje i dovesti do stvaranja neujednačene debljine premaza, što zahtijeva duže vrijeme izlaganja. Ljeti, kada su temperature okoline visoke, može biti potrebna ponovna obrada ili će se aerosol možda morati raspršiti sa manje udaljenosti kako bi se smanjili gubici isparavanjem. Prilikom prskanja, nemojte previše naginjati limenku, to dovodi do povećane potrošnje potisnog gasa i kao rezultat toga aerosolna limenka prestaje da radi, iako u njoj još uvek postoji fotorezist. Ako dobijete nezadovoljavajuće rezultate pri nanošenju fotootpornika sprejom, koristite centrifugiranje. U ovom slučaju, fotorezist se nanosi na ploču postavljenu na rotirajući sto sa pogonom od 300-1000 o/min. Nakon završnog premaza, ploču ne treba izlagati jakom svjetlu. Na osnovu boje premaza možete približno odrediti debljinu nanesenog sloja:

- svijetlo siva plava 1-3 mikrona;

- tamno siva plava 3-6 mikrona;

- plava 6-8 mikrona;

- tamnoplava više od 8 mikrona.

Na bakru boja premaza može imati zelenkastu nijansu.

Što je tanji premaz na radnom komadu, to je bolji rezultat.

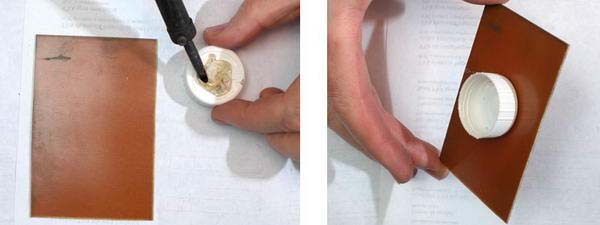

Uvek premazujem fotorezist. Moja centrifuga ima brzinu rotacije od 500-600 o/min. Pričvršćivanje treba biti jednostavno, stezanje se vrši samo na krajevima obratka. Fiksiramo radni komad, pokrećemo centrifugu, prskamo ga na sredinu obratka i gledamo kako se fotorezist širi po površini u tankom sloju. Centrifugalne sile će izbaciti višak fotootpornika sa budućeg PCB-a, pa toplo preporučujem da obezbedite zaštitni zid kako se radno mesto ne bi pretvorilo u svinjac. Koristim običnu šerpu sa rupom na dnu u sredini. Kroz ovaj otvor prolazi osovina elektromotora, na kojoj je postavljena montažna platforma u obliku križa od dvije aluminijske letvice, duž kojih „teče“ uši za stezanje radnog predmeta. Uši su izrađene od aluminijumskih uglova, pričvršćene za šinu krilnom maticom. Zašto aluminijum? Niska specifična težina i, kao rezultat, manje otpuštanje kada centar mase rotacije odstupi od centra rotacije ose centrifuge. Što je radni komad preciznije centriran, to će se manje udarati zbog ekscentriciteta mase i manje napora će biti potrebno da se centrifuga čvrsto pričvrsti na bazu.

Nanosi se fotorezist. Ostavite da se osuši 15-20 minuta, okrenite radni komad, nanesite sloj na drugu stranu. Ostavite još 15-20 minuta da se osuši. Ne zaboravite da su direktna sunčeva svjetlost i prsti na radnim stranama obratka neprihvatljivi.

Fotorezist za štavljenje na površini obratka

Stavite radni komad u rernu, postepeno dovedite temperaturu na 60-70°C. Držite na ovoj temperaturi 20-40 minuta. Važno je da ništa ne dodiruje površine radnog komada, dozvoljeno je samo dodirivanje krajeva.

Poravnavanje gornje i donje fotomaske na površini radnog komada

Svaka od foto maski (gornja i donja) treba da ima oznake duž kojih treba napraviti 2 rupe na radnom komadu kako bi se slojevi poravnali. Što su oznake dalje jedna od druge, to je veća preciznost poravnanja. Obično ih postavljam dijagonalno na šablone. Pomoću mašine za bušenje, koristeći ove oznake na radnom komadu, izbušimo dve rupe strogo pod uglom od 90° (što su rupe tanje, to je poravnanje preciznije; ja koristim bušilicu od 0,3 mm) i poravnamo šablone duž njih, ne zaboravljajući da Šablon se mora nanijeti na fotorezist na strani na kojoj je napravljen otisak. Šablone pritisnemo na radni komad tankim staklima. Poželjno je koristiti kvarcno staklo jer ono bolje propušta ultraljubičasto zračenje. Pleksiglas (pleksiglas) daje još bolje rezultate, ali ima neugodno svojstvo grebanja, što će neminovno uticati na kvalitet PP. Za male veličine PCB-a, možete koristiti prozirni poklopac iz CD paketa. U nedostatku takvog stakla, možete koristiti obično prozorsko staklo, povećavajući vrijeme ekspozicije. Važno je da staklo bude glatko, osiguravajući ravnomjerno prianjanje fotomaski na radni komad, inače će biti nemoguće dobiti visokokvalitetne ivice tragova na gotovom PCB-u.

Prazan sa fotomaskom ispod pleksiglasa. Koristimo CD kutiju.

Ekspozicija (izloženost svjetlu)

Vrijeme potrebno za ekspoziciju ovisi o debljini sloja fotorezista i intenzitetu izvora svjetlosti. Fotorezist lak POSITIV 20 je osjetljiv na ultraljubičaste zrake, maksimalna osjetljivost se javlja u području sa talasnom dužinom od 360-410 nm.

Najbolje je izlagati pod lampama čiji je raspon zračenja u ultraljubičastom području spektra, ali ako nemate takvu lampu, možete koristiti i obične snažne žarulje sa žarnom niti, povećavajući vrijeme ekspozicije. Ne započinjite osvjetljenje dok se osvjetljenje iz izvora ne stabilizira, potrebno je da se lampa zagrije 2-3 minute. Vrijeme ekspozicije ovisi o debljini premaza i obično iznosi 60-120 sekundi kada je izvor svjetlosti lociran na udaljenosti od 25-30 cm.Staklene ploče koje se koriste mogu apsorbirati do 65% ultraljubičastog zračenja, tako da u takvim slučajevima potrebno je povećati vrijeme ekspozicije. Najbolji rezultati se postižu upotrebom prozirnih ploča od pleksiglasa. Kada koristite fotorezist sa dugim vijekom trajanja, vrijeme ekspozicije će se možda morati udvostručiti, zapamtite: Fotorezisti su podložni starenju!

Primjeri korištenja različitih izvora svjetlosti:

UV lampe

Izlažemo svaku stranu redom, nakon ekspozicije ostavljamo radni komad da stoji 20-30 minuta na tamnom mjestu.

Razvoj izloženog obratka

Razvijamo ga u otopini NaOH (kaustična soda) za više detalja pogledajte početak članka na temperaturi otopine od 20-25°C. Ako nema manifestacije u roku od 2 minute mala O vrijeme izloženosti. Ako izgleda dobro, ali su korisna područja također isprana, previše ste pametni s otopinom (koncentracija je previsoka) ili je vrijeme ekspozicije datom izvoru zračenja predugo ili je fotomaska lošeg kvaliteta; otisnuto crno boja nije dovoljno zasićena da omogući ultraljubičastom svjetlu da osvijetli radni predmet.

Prilikom razvijanja uvijek vrlo pažljivo, bez napora „motam“ pamučni štapić na staklenoj štapiću preko mjesta gdje treba isprati eksponirani fotorezist, što ubrzava proces.

Pranje radnog komada od lužine i ostataka eksfoliranog eksponiranog fotorezista

Ovo radim pod slavinom sa običnom vodom iz česme.

Fotorezist za ponovno tamnjenje

Stavljamo radni komad u pećnicu, postepeno povećavamo temperaturu i držimo ga na temperaturi od 60-100°C 60-120 minuta; uzorak postaje jak i tvrd.

Provjera kvaliteta izrade

Nakratko (5-15 sekundi) uronite radni predmet u otopinu željeznog hlorida zagrijanu na temperaturu od 50-60°C. Brzo isperite tekućom vodom. Na mjestima gdje nema fotootpora počinje intenzivno jetkanje bakra. Ako fotorezist slučajno negdje ostane, pažljivo ga mehanički uklonite. Zgodno je to učiniti običnim ili oftalmološkim skalpelom, naoružanim optikom (naočale za lemljenje, lupa Ačasovničar, lupa A na stativu, mikroskopu).

Etching

Trujemo u koncentrovanoj otopini željeznog hlorida na temperaturi od 50-60°C. Preporučljivo je osigurati kontinuiranu cirkulaciju otopine za jetkanje. Pažljivo "masiramo" slabo krvareća mjesta pamučnim štapićem na staklenoj šipki. Ako je željezni hlorid svježe pripremljen, vrijeme jetkanja obično ne prelazi 5-6 minuta. Radni komad isperemo tekućom vodom.

Ploča urezana

Kako pripremiti koncentriranu otopinu željeznog hlorida? Otopiti FeCl 3 u lagano (do 40°C) zagrijanoj vodi dok se ne prestane otapati. Filtrirajte rastvor. Treba ga čuvati na hladnom i tamnom mestu u zatvorenoj nemetalnoj ambalaži u staklenim bocama, na primer.

Uklanjanje nepotrebnog fotorezista

Fotorezist sa tragova isperemo acetonom ili rastvaračem za nitro boje i nitro emajle.

Bušenje rupa

Preporučljivo je odabrati promjer točke buduće rupe na fotomaski tako da će kasnije biti zgodno izbušiti. Na primjer, sa potrebnim promjerom rupe od 0,6-0,8 mm, promjer točke na fotomaski trebao bi biti oko 0,4-0,5 mm, u tom slučaju bušilica će biti dobro centrirana.

Preporučljivo je koristiti burgije obložene volfram-karbidom: burgije od brzoreznih čelika se vrlo brzo troše, iako se čelik može koristiti za bušenje pojedinačnih rupa velikog prečnika (više od 2 mm), jer burgije presvučene volfram-karbidom ovog prečnika su preskupi. Prilikom bušenja rupa promjera manjeg od 1 mm, bolje je koristiti vertikalnu mašinu, inače će se vaše burgije brzo slomiti. Ako bušite ručnom bušilicom, izobličenja su neizbježna, što dovodi do nepreciznog spajanja rupa između slojeva. Pokret odozgo prema dolje na vertikalnoj bušilici je najoptimalniji u smislu opterećenja alata. Karbidne burgije se izrađuju sa krutim (tj. svrdlo tačno odgovara prečniku rupe) ili debelim (ponekad se naziva "turbo") drškom standardne veličine (obično 3,5 mm). Prilikom bušenja bušilicama obloženim karbidom, važno je čvrsto učvrstiti PCB, jer takva bušilica, kada se kreće prema gore, može podići PCB, iskriviti okomitost i otkinuti dio ploče.

Bušilice malog prečnika se obično ugrađuju u steznu steznu steznu čauru (različite veličine) ili u steznu glavu sa tri čeljusti. Za precizno stezanje, stezanje u steznoj stezi s tri čeljusti nije najbolja opcija, a mala veličina burgije (manje od 1 mm) brzo stvara žljebove u stezaljkama, gubeći dobro stezanje. Stoga je za bušilice promjera manjeg od 1 mm bolje koristiti steznu steznu steznu čahuru. Da biste bili sigurni, kupite dodatni set koji sadrži rezervne stezne čahure za svaku veličinu. Neke jeftine bušilice dolaze s plastičnim čaurama; bacite ih i kupite metalne.

Da bi se postigla prihvatljiva tačnost, potrebno je pravilno organizirati radno mjesto, odnosno, prije svega, osigurati dobro osvjetljenje ploče prilikom bušenja. Da biste to učinili, možete koristiti halogenu lampu, pričvrstiti je na stativ kako biste mogli odabrati poziciju (osvijetliti desnu stranu). Drugo, podignite radnu površinu oko 15 cm iznad stola za bolju vizualnu kontrolu nad procesom. Bilo bi dobro da prilikom bušenja uklonite prašinu i strugotine (možete koristiti običan usisivač), ali to nije neophodno. Treba napomenuti da je prašina od fiberglasa koja nastaje tokom bušenja vrlo zajeda i, ako dođe u dodir s kožom, izaziva iritaciju kože. I na kraju, kada radite, vrlo je zgodno koristiti nožni prekidač mašine za bušenje.

Tipične veličine rupa:

- vias 0,8 mm ili manje;

- integrisana kola, otpornici itd. 0,7-0,8 mm;

- velike diode (1N4001) 1,0 mm;

- kontaktni blokovi, trimeri do 1,5 mm.

Pokušajte izbjeći rupe prečnika manjeg od 0,7 mm. Uvijek imajte najmanje dvije rezervne burgije od 0,8 mm ili manje, jer se uvijek pokvare baš u trenutku kada hitno trebate naručiti. Bušilice od 1 mm i veće su mnogo pouzdanije, iako bi bilo dobro imati rezervne za njih. Kada trebate napraviti dvije identične ploče, možete ih bušiti istovremeno kako biste uštedjeli vrijeme. U tom slučaju, potrebno je vrlo pažljivo izbušiti rupe u sredini kontaktne ploče u blizini svakog ugla PCB-a, a za velike ploče, rupe koje se nalaze blizu centra. Položite ploče jednu na drugu i, koristeći rupe za centriranje od 0,3 mm u dva suprotna ugla i igle kao klinove, pričvrstite ploče jednu za drugu.

Ako je potrebno, možete upustiti rupe burgijama većeg prečnika.

Limisanje bakra na PP

Ako trebate kalajisati staze na PCB-u, možete koristiti lemilicu, mekani lem niskog taljenja, alkoholno-kolofonijski fluks i pletenicu koaksijalnog kabla. Za velike količine kalajišu se u kupkama punjenim niskotemperaturnim lemovima uz dodatak fluksa.

Najpopularnija i najjednostavnija talina za kalajisanje je niskotopljiva legura "Rose" (kalaj 25%, olovo 25%, bizmut 50%), čija je tačka topljenja 93-96°C. Pomoću klešta stavite dasku ispod nivoa tečnosti na 5-10 sekundi i nakon uklanjanja proverite da li je cela površina bakra ravnomerno pokrivena. Ako je potrebno, operacija se ponavlja. Neposredno nakon vađenja ploče iz taline, njeni ostaci se uklanjaju ili pomoću gumene brisače ili oštrim protresanjem u smjeru okomitom na ravninu ploče, držeći je u stezaljci. Drugi način uklanjanja preostale legure Rose je zagrijavanje ploče u ormaru za grijanje i protresanje. Operacija se može ponoviti kako bi se postigao jednobojni premaz. Kako bi se spriječila oksidacija vruće taline, u posudu za kalajisanje dodaje se glicerin tako da njegov nivo pokriva talinu za 10 mm. Nakon što je proces završen, ploča se ispere od glicerina u tekućoj vodi. Pažnja! Ove operacije podrazumijevaju rad sa instalacijama i materijalima izloženim visokim temperaturama, stoga je za sprječavanje opekotina potrebno koristiti zaštitne rukavice, zaštitne naočale i kecelje.

Rad kalajisanja legurom kositra i olova odvija se na sličan način, ali viša temperatura taline ograničava obim primene ove metode u uslovima zanatske proizvodnje.

Nakon kalajisanja, ne zaboravite očistiti ploču od fluksa i temeljito je odmastiti.

Ako imate veliku proizvodnju, možete koristiti hemijsko kalajisanje.

Nanošenje zaštitne maske

Operacije sa nanošenjem zaštitne maske tačno ponavljaju sve što je gore napisano: nanosimo fotorezist, sušimo, tamnimo, centriramo fotomaske maske, eksponiramo, razvijamo, operemo i ponovo tamnimo. Naravno, preskačemo korake provjere kvaliteta razvoja, jetkanja, skidanja fotorezista, kalajisanja i bušenja. Na samom kraju preplanulite masku 2 sata na temperaturi od oko 90-100°C - postaće jaka i tvrda, poput stakla. Formirana maska štiti površinu PP od vanjskih utjecaja i štiti od teoretski mogućih kratkih spojeva tijekom rada. Također igra važnu ulogu u automatskom lemljenju: sprječava da lem „sjedne” na susjednim područjima, stvarajući ih kratkim spojem.

To je to, dvostrana štampana ploča sa maskom je spremna

Morao sam napraviti PP na ovaj način sa širinom šina i razmakom između njih do 0,05 mm (!). Ali ovo je već nakit. I bez puno truda, možete napraviti PP sa širinom staze i korakom između njih od 0,15-0,2 mm.

Nisam stavio masku na tablu prikazanu na fotografijama, nije bilo potrebe.

Štampana ploča u procesu ugradnje komponenti na nju

A evo i samog uređaja za koji je napravljen PP:

Ovo je mobilni telefonski most koji vam omogućava da smanjite troškove mobilnih komunikacijskih usluga za 2-10 puta zbog čega se vrijedilo truditi s PP;). PCB sa zalemljenim komponentama nalazi se u postolju. Ranije je postojao običan punjač za baterije mobilnih telefona.

Dodatne informacije

Metalizacija rupa

Možete čak i metalizirati rupe kod kuće. Da biste to učinili, unutrašnja površina rupa se tretira 20-30% otopinom srebrnog nitrata (lapis). Zatim se površina čisti brisačem i daska se suši na svjetlu (možete koristiti UV lampu). Suština ove operacije je da se pod utjecajem svjetlosti srebrni nitrat raspada, a srebrne inkluzije ostaju na ploči. Zatim se vrši hemijska precipitacija bakra iz rastvora: bakar sulfat (bakar sulfat) 2 g, kaustična soda 4 g, amonijak 25 procenata 1 ml, glicerin 3,5 ml, formaldehid 10 procenata 8-15 ml, voda 100 ml. Rok trajanja pripremljene otopine je vrlo kratak, mora se pripremiti neposredno prije upotrebe. Nakon što se bakar taloži, ploča se pere i suši. Sloj se ispostavi da je vrlo tanak, njegova debljina se mora povećati na 50 mikrona galvanskim putem.

Rješenje za nanošenje bakra galvanizacijom:

Na 1 litar vode 250 g bakar sulfata (bakar sulfat) i 50-80 g koncentrovane sumporne kiseline. Anoda je bakarna ploča koja je obješena paralelno s dijelom koji se oblaže. Napon treba da bude 3-4 V, gustina struje 0,02-0,3 A/cm 2, temperatura 18-30°C. Što je struja niža, to je proces metalizacije sporiji, ali je rezultirajući premaz bolji.

Fragment štampane ploče na kojoj se vidi metalizacija u rupi

Domaći fotorezisti

Fotorezist na bazi želatine i kalijum bihromata:

Prvo rešenje: 15 g želatine preliti sa 60 ml proključale vode i ostaviti da nabubri 2-3 sata. Nakon što želatin nabubri, stavite posudu u vodeno kupatilo na temperaturi od 30-40°C dok se želatin potpuno ne otopi.

Drugo rješenje: otopiti 5 g kalijum dihromata (kromni, svijetlo narandžasti prah) u 40 ml proključale vode. Rastvoriti u slabom, difuznom svjetlu.

Drugo sipajte u prvi rastvor uz snažno mešanje. Pipetom dodajte nekoliko kapi amonijaka u dobijenu smjesu dok ne dobije boju slame. Emulzija se nanosi na pripremljenu ploču pod vrlo slabom svjetlošću. Ploča se suši dok ne postane ljepljiva na sobnoj temperaturi u potpunom mraku. Nakon izlaganja, isperite dasku pod slabom ambijentalnom svjetlošću u toploj tekućoj vodi dok se neukloni želatin koji nije pocrnio. Da biste bolje procijenili rezultat, možete obojiti područja s neuklonjenom želatinom otopinom kalijevog permanganata.

Poboljšani domaći fotorezist:

Prvi rastvor: 17 g ljepila za drvo, 3 ml vodenog rastvora amonijaka, 100 ml vode, ostaviti da nabubri jedan dan, a zatim zagrijati u vodenom kupatilu na 80°C dok se potpuno ne otopi.

Drugi rastvor: 2,5 g kalijum dihromata, 2,5 g amonijum dihromata, 3 ml vodenog rastvora amonijaka, 30 ml vode, 6 ml alkohola.

Kada se prvi rastvor ohladi na 50°C, u njega sipajte drugi rastvor uz snažno mešanje i filtrirajte dobijenu smešu ( Ova i naredne operacije moraju se izvoditi u zamračenoj prostoriji, sunčeva svjetlost nije dopuštena!). Emulzija se nanosi na temperaturi od 30-40°C. Nastavite kao u prvom receptu.

Fotorezist na bazi amonijum dihromata i polivinil alkohola:

Pripremiti rastvor: polivinil alkohol 70-120 g/l, amonijum bihromat 8-10 g/l, etil alkohol 100-120 g/l. Izbjegavajte jako svjetlo! Nanijeti u 2 sloja: prvi sloj se suši 20-30 minuta na 30-45°C drugi sloj suši 60 minuta na 35-45°C. Razvijač 40% rastvor etil alkohola.

Hemijsko kalajisanje

Prije svega, ploča se mora izvaditi kako bi se uklonio formirani bakreni oksid: 2-3 sekunde u 5% otopini hlorovodonične kiseline, nakon čega slijedi ispiranje u tekućoj vodi.

Dovoljno je jednostavno izvršiti hemijsko kalajisanje potapanjem ploče u vodeni rastvor koji sadrži kalaj hlorid. Oslobađanje kalaja na površini bakrenog premaza događa se kada se uroni u otopinu kalajne soli u kojoj je potencijal bakra elektronegativniji od materijala za prevlaku. Promjena potencijala u željenom smjeru olakšava se uvođenjem kompleksnog aditiva, tiokarbamida (tiouree), u otopinu kalajne soli. Ova vrsta rastvora ima sledeći sastav (g/l):

Među navedenim rastvorima najčešće su rastvori 1 i 2. Ponekad se kao surfaktant za 1. rastvor predlaže upotreba deterdženta Progress u količini od 1 ml/l. Dodavanje 2-3 g/l bizmut nitrata u 2. rastvor dovodi do taloženja legure koja sadrži do 1,5% bizmuta, što poboljšava lemljivost premaza (sprečava starenje) i značajno produžava rok trajanja gotovog PCB-a pre lemljenja. komponente.

Za očuvanje površine koriste se aerosolni sprejevi na bazi fluksirajućih sastava. Nakon sušenja, lak nanesen na površinu obratka formira jak, gladak film koji sprečava oksidaciju. Jedna od popularnih supstanci je “SOLDERLAC” iz Cramolina. Naknadno lemljenje se vrši direktno na tretiranoj površini bez dodatnog skidanja laka. U posebno kritičnim slučajevima lemljenja, lak se može ukloniti otopinom alkohola.

Umjetne otopine za konzerviranje vremenom se pogoršavaju, posebno kada su izložene zraku. Stoga, ako rijetko imate velike narudžbe, pokušajte da odjednom pripremite malu količinu otopine, dovoljnu da kalajirate potrebnu količinu PP, a ostatak otopine čuvajte u zatvorenoj posudi (boce tipa koji se koristi u fotografiji koje ne omogućavaju prolaz zraka kroz njih su idealni). Također je potrebno zaštititi otopinu od kontaminacije, koja može uvelike narušiti kvalitetu tvari.

U zaključku, želim reći da je ipak bolje koristiti gotove fotoreziste i ne zamarati se metalizirajućim rupama kod kuće; ipak nećete dobiti sjajne rezultate.

Veliko hvala kandidatu hemijskih nauka Filatov Igor Evgenijevič za konsultacije o pitanjima vezanim za hemiju.

Takođe želim da izrazim svoju zahvalnost Igor Čudakov."

U posljednje vrijeme radio-elektronika kao hobi postaje sve popularnija u svijetu, ljudi postaju zainteresirani za stvaranje elektroničkih uređaja vlastitim rukama. Na internetu postoji ogroman broj sklopova, od jednostavnih do složenih, koji obavljaju različite zadatke, tako da svako može pronaći nešto što mu se sviđa u svijetu radio elektronike.

Sastavni dio svakog elektronskog uređaja je štampana ploča. To je ploča od dielektričnog materijala na kojoj su nanesene bakrene vodljive staze koje povezuju elektronske komponente. Svako od onih koji želi naučiti kako sastaviti električna kola u lijepom obliku mora naučiti kako napraviti ove iste štampane ploče.

Postoje kompjuterski programi koji vam omogućavaju da nacrtate uzorak staza na štampanoj ploči u prikladnom interfejsu, od kojih je najpopularniji. Raspored tiskane ploče izvodi se u skladu sa shemom kruga uređaja, u tome nema ništa komplicirano, samo trebate spojiti potrebne dijelove s stazama. Osim toga, mnogi dijagrami električnih uređaja na Internetu već dolaze s gotovim crtežima tiskanih ploča.

Dobra štampana ploča je ključ dugog i srećnog rada uređaja, pa se potrudite da je napravite što je moguće pažljivije i efikasnije. Najčešći način izrade štampanih kod kuće je takozvana „“, ili „tehnologija laserskog peglanja“. Široku popularnost stekao je jer ne oduzima puno vremena, ne zahtijeva oskudne sastojke i nije ga tako teško naučiti. Ukratko, LUT se može opisati na sljedeći način: recimo da postoji obrazac tragova nacrtanih na računaru. Zatim, ovaj crtež treba odštampati na posebnom termo transfer papiru, prenijeti na tekstolit, zatim izrezati višak bakra sa ploče, izbušiti rupe na pravim mjestima i kalajisati tragove. Pogledajmo ceo proces korak po korak:

Štampanje dizajna ploče

1) Štampanje dizajna na termo transfer papiru. Takav papir možete kupiti, na primjer, na Aliexpressu, gdje košta samo peni - 10 rubalja po A4 listu. Umjesto toga, možete koristiti bilo koji drugi sjajni papir, na primjer, iz časopisa. Međutim, kvalitet prijenosa tonera s takvog papira može biti mnogo lošiji. Neki ljudi koriste sjajni foto papir "Lomond", dobra opcija, ako ne i zbog cijene - takav foto papir je mnogo skuplji. Preporučujem da pokušate da odštampate crtež na različitim papirima, a zatim da uporedite koji daje najbolji rezultat.

Još jedna važna tačka prilikom štampanja slike su postavke štampača. Obavezno je onemogućiti uštedu tonera, ali gustinu treba postaviti na maksimum, jer što je sloj tonera deblji, to je bolje za naše potrebe.

Također morate uzeti u obzir činjenicu da će se dizajn prenijeti na tekstolit u zrcalnoj slici, tako da morate unaprijed predvidjeti da li trebate preslikati dizajn prije štampanja. Ovo je posebno kritično na pločama s mikro krugovima, jer ih neće biti moguće instalirati na drugoj strani.

Priprema PCB-a za prenošenje crteža na njega

2) Druga faza je priprema tekstolita za prenošenje crteža na njega. Tekstolit se najčešće prodaje u komadima dimenzija 70x100 ili 100x150 mm. Morate izrezati komad koji odgovara dimenzijama ploče, s marginom od 3-5 mm na rubovima. Najpogodnije je rezati PCB nožnom testerom ili ubodnom testerom; u ekstremnim slučajevima, može se odrezati metalnim makazama. Zatim, ovaj komad PCB-a treba obrisati finim brusnim papirom ili tvrdom gumicom. Na površini bakarne folije će se stvoriti male, male ogrebotine; to je normalno. Čak i ako PCB u početku izgleda savršeno glatko, ovaj korak je neophodan, inače će ga kasnije biti teško kalajisati. Nakon brušenja, površinu je potrebno obrisati alkoholom ili rastvaračem kako bi se isprala prašina i masni tragovi ruku. Nakon toga ne možete dodirnuti bakrenu površinu.

Prenošenje crteža na pripremljeni tekstolit

3) Treća faza je najkritičnija. Na pripremljeni tekstolit potrebno je prenijeti crtež odštampan na termo transfer papiru. Da biste to učinili, izrežite papir kao što je prikazano na fotografiji, ostavljajući malo margina oko rubova. Na ravnu drvenu dasku stavljamo papir sa šarom okrenutom prema gore, zatim nanosimo tekstolit na papir, bakar na papir. Savijamo rubove papira kao da grli komad PCB-a. Nakon toga pažljivo okrenite sendvič tako da papir bude na vrhu. Provjeravamo da se crtež nije nigdje pomaknuo u odnosu na PCB i na vrh stavimo čisti komad običnog kancelarijskog bijelog papira tako da pokrije cijeli sendvič.

Sada ostaje samo da se sve dobro zagreje i sav toner sa papira će završiti na PCB-u. Na vrh morate staviti zagrijanu peglu i zagrijati sendvič 30-90 sekundi. Vrijeme zagrijavanja odabire se eksperimentalno i u velikoj mjeri ovisi o temperaturi glačala. Ako se toner slabo prenosi i ostaje na papiru, morate ga zadržati duže, ali ako se, naprotiv, tragovi prenose, ali su razmazani, to je jasan znak pregrijavanja. Nema potrebe da vršite pritisak na peglu, dovoljna je njegova sopstvena težina. Nakon zagrevanja, potrebno je da uklonite peglu i još vrući radni predmet ispeglate pamučnim štapićem, u slučaju da se na nekim mestima toner nije dobro prebacio prilikom peglanja. Nakon toga ostaje samo pričekati da se buduća ploča ohladi i ukloniti termo transfer papir. Možda neće uspjeti prvi put, nije važno, jer iskustvo dolazi s vremenom.

PCB graviranje

4) Sljedeća faza je graviranje. Bilo koje područje bakarne folije koje nije prekriveno tonerom treba ukloniti, ostavljajući bakar ispod tonera netaknutim. Prvo morate pripremiti otopinu za jetkanje bakra; najjednostavnija, najpristupačnija i najjeftinija opcija je otopina limunske kiseline, soli i vodikovog peroksida. U plastičnoj ili staklenoj posudi treba pomiješati jednu ili dvije žlice limunske kiseline i žličicu kuhinjske soli po čaši vode. Proporcije ne igraju veliku ulogu, možete ga sipati na oko. Dobro promešajte i rastvor je spreman. Morate staviti ploču u nju, tragove, da ubrzate proces. Također možete malo zagrijati otopinu, što će dodatno povećati brzinu procesa. Nakon otprilike pola sata sav višak bakra će biti urezan i ostat će samo tragovi.

Isperite toner sa tragova

5) Najteži dio je završen. U petoj fazi, kada je ploča već urezana, morate isprati toner sa tragova otapalom. Najpovoljnija opcija je ženski odstranjivač laka za nokte, košta peni i ima ga gotovo svaka žena. Možete koristiti i uobičajene rastvarače, kao što je aceton. Koristim naftni rastvarač; iako jako smrdi, ne ostavlja crne tragove na ploči. U krajnjem slučaju, možete ukloniti toner tako što ćete temeljno trljati ploču brusnim papirom.

Bušenje rupa na ploči

6) Bušenje rupa. Trebat će vam mala bušilica promjera 0,8 - 1 mm. Konvencionalne bušilice od brzog čelika brzo postaju tupe na PCB-u, pa je najbolje koristiti bušilice od volframovog karbida, iako su krhke. Daske bušim motorom iz starog fena sa malom steznom glavom, rupe su glatke i bez neravnina. Nažalost, zadnja karbidna burgija je pukla u najnepovoljnijem trenutku, tako da je samo polovina rupa izbušena na fotografijama. Ostatak se može izbušiti kasnije.

Zalijte tragove

7) Ostaje samo kalajisati bakarne staze, tj. prekrijte slojem lema. Tada neće oksidirati s vremenom, a sama ploča će postati lijepa i sjajna. Prvo morate nanijeti fluks na staze, a zatim brzo premjestiti lemilicu s kapljicom lema preko njih. Ne biste trebali nanositi pretjerano debeo sloj lemljenja, inače se rupe mogu zatvoriti i ploča će izgledati neuredno.

U ovom trenutku je proces proizvodnje štampane ploče završen i sada možete lemiti dijelove u nju. Materijal koji je za web stranicu Radioschemes obezbijedio Mihail Grecki, [email protected]

Razgovarajte o članku PROIZVODNJA ŠTAMPANIH PLOČA SA LUT

U ovom postu ću analizirati popularne metode za izradu štampanih ploča kod kuće: LUT, fotorezist, ručno crtanje. I također koji programi su najbolji za crtanje PP.

Nekada su se elektronički uređaji montirali površinskom montažom. Danas se na ovaj način sklapaju samo cijevna audio pojačala. U širokoj je upotrebi štampano uređivanje, koje se odavno pretvorilo u pravu industriju sa svojim trikovima, karakteristikama i tehnologijama. I tu ima mnogo trikova. Posebno kada se kreiraju PCB-ovi za visokofrekventne uređaje. (Mislim da ću jednog dana napraviti pregled literature i karakteristika projektovanja lokacije PP provodnika)

Opšti princip stvaranja štampanih ploča (PCB) je postavljanje staza na površinu od neprovodnog materijala koji provode ovu struju. Trake povezuju radio komponente prema potrebnom krugu. Rezultat je elektronski uređaj koji se može protresti, nositi, a ponekad čak i pokvasiti bez straha da će ga oštetiti.

Općenito govoreći, tehnologija izrade tiskane ploče kod kuće sastoji se od nekoliko koraka:

- Odaberite odgovarajući folijski laminat od stakloplastike. Zašto tekstolit? Lakše je dobiti. Da, i ispada jeftinije. Često je to dovoljno za amaterski uređaj.

- Nanesite dizajn štampane ploče na PCB

- Otpustite višak folije. One. uklonite višak folije s područja ploče koja nemaju uzorak provodnika.

- Izbušite rupe za kablove komponenti. Ako trebate izbušiti rupe za komponente sa provodnicima. Ovo očigledno nije potrebno za komponente čipa.

- Limirajte strujne puteve

- Nanesite masku za lemljenje. Opciono ako želite da vaša ploča izgleda bliže fabričkim.

Druga opcija je jednostavno naručiti ploču iz tvornice. Danas mnoge kompanije pružaju usluge proizvodnje štampanih ploča. Dobićete odličnu fabričku štampanu ploču. Oni će se razlikovati od amaterskih ne samo po prisutnosti maske za lemljenje, već i po mnogim drugim parametrima. Na primjer, ako imate dvostrani PCB, tada ploča neće imati metalizaciju rupa. Možete odabrati boju maske za lemljenje itd. Ima puno prednosti, samo imajte vremena da se ljigate na novcu!

Korak 0

Prije izrade PCB-a, mora se negdje nacrtati. Možete ga nacrtati na starinski način na milimetarskom papiru, a zatim prenijeti crtež na radni komad. Ili možete koristiti jedan od mnogih programa za kreiranje štampanih ploča. Ovi programi se nazivaju opštom rečju CAD (CAD). Neke od opcija koje su dostupne radio amaterima uključuju DeepTrace (besplatna verzija), Sprint Layout, Eagle (naravno, možete pronaći i specijalizirane kao što je Altium Designer)

Koristeći ove programe, ne samo da možete nacrtati PCB, već ga i pripremiti za proizvodnju u fabrici. Šta ako želite da naručite desetak šalova? A ako ne želite, onda je zgodno odštampati takav PP i napraviti ga sami koristeći LUT ili fotorezist. Ali više o tome u nastavku.

Korak 1

Dakle, radni komad za PP može se podijeliti na dva dijela: neprovodnu podlogu i provodljivu prevlaku.

Postoje različite praznine za PP, ali najčešće se razlikuju u materijalu neprovodnog sloja. Takvu podlogu možete pronaći od getinaxa, stakloplastike, fleksibilne podloge od polimera, kompozicije od celuloznog papira i fiberglasa s epoksidnom smolom, pa čak i metalnu podlogu. Svi ovi materijali se razlikuju po svojim fizičkim i mehaničkim svojstvima. A u proizvodnji, materijal za PP se bira na osnovu ekonomskih razmatranja i tehničkih uslova.

Za kućni PP preporučujem foliju od fiberglasa. Lako se nabavi i po razumnoj cijeni. Getinaci su vjerovatno jeftiniji, ali lično ih ne podnosim. Ako ste rastavili barem jedan kineski uređaj masovne proizvodnje, vjerovatno ste vidjeli od čega su PCB-ovi napravljeni? Krhke su i smrde kada su zalemljene. Neka Kinezi pomirišu.

U zavisnosti od uređaja koji se montira i uslova njegovog rada, možete odabrati odgovarajuću PCB: jednostranu, dvostranu, sa različitim debljinama folije (18 mikrona, 35 mikrona itd., itd.).

Korak 2

Za primjenu PP uzorka na podlogu od folije, radio-amateri su razvili mnoge metode. Među njima su dva trenutno najpopularnija: LUT i fotorezist. LUT je skraćenica za tehnologiju laserskog peglanja. Kao što ime govori, trebat će vam laserski štampač, pegla i sjajni foto papir.

LUT

Zrcalna slika se štampa na fotografskom papiru. Zatim se nanosi na folijski PCB. I dobro se grije peglom. Kada je izložen toploti, toner sa sjajnog foto papira lepi se za bakarnu foliju. Nakon zagrijavanja, ploča se natopi vodom i papir se pažljivo uklanja.

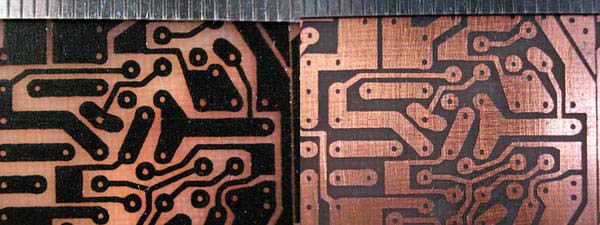

Fotografija iznad prikazuje ploču nakon graviranja. Crna boja trenutnih staza je zbog činjenice da su još uvijek prekrivene stvrdnutim tonerom iz štampača.

Photoresist

Ovo je složenija tehnologija. Ali uz njegovu pomoć možete postići bolji rezultat: bez nagriza, tanjih tragova itd. Proces je sličan LUT-u, ali je PP dizajn štampan na prozirnoj foliji. Ovo stvara šablon koji se može koristiti iznova i iznova. Zatim se na PCB nanosi "fotootpor" - film ili tekućina osjetljiva na ultraljubičasto zračenje (fotootpornik može biti različit).

Zatim se fotomaska s PP uzorkom čvrsto fiksira na vrh fotorezista, a zatim se ovaj sendvič zrači ultraljubičastom lampom jasno izmjereno vrijeme. Mora se reći da je PP uzorak na fotomasci obrnut: staze su prozirne, a praznine tamne. To se radi tako da kada se fotorezist izloži svjetlosti, područja fotorezista koja nisu pokrivena šablonom reaguju na ultraljubičasto zračenje i postanu netopiva.

Nakon ekspozicije (ili ekspozicije, kako to stručnjaci nazivaju), ploča se "razvija" - izložena područja postaju tamna, neeksponirana područja postaju svijetla, budući da se tamo fotorezist jednostavno otopio u razvijaču (obična soda). Zatim se ploča ugravira u otopinu, a zatim se fotorezist uklanja, na primjer, acetonom.

Vrste fotorezista

U prirodi postoji nekoliko vrsta fotorezista: tekući, samoljepljivi film, pozitiv, negativ. Koja je razlika i kako odabrati pravi? Po mom mišljenju, nema velike razlike u amaterskoj upotrebi. Kada se snađete, upotrijebit ćete tu vrstu. Istaknuo bih samo dva glavna kriterija: cijenu i koliko je meni lično zgodno koristiti ovaj ili onaj fotorezist.

Korak 3

Jetkanje PP blanka sa odštampanim uzorkom. Postoji mnogo načina za rastvaranje nezaštićenog dijela PP folije: jetkanje u amonijum persulfatu, željeznom hloridu, . Sviđa mi se posljednja metoda: brzo, čisto, jeftino.

Stavljamo radni predmet u otopinu za jetkanje, čekamo 10 minuta, uklanjamo ga, operemo, čistimo tragove na ploči i prelazimo na sljedeću fazu.

Korak 4

Ploča se može kalajisati bilo Rose ili Wood legurom, ili jednostavno prekriti tragove fluksom i preći preko njih lemilom i lemljenjem. Legure Rose i Wood su višekomponentne legure niskog taljenja. A Vudova legura takođe sadrži kadmijum. Dakle, kod kuće bi se takav rad trebao izvoditi ispod haube s filterom. Idealno je imati jednostavan usisivač dima. Želite da živite srećno do kraja života? :=)

Korak 6

Peti korak ću preskočiti, tu je sve jasno. Ali nanošenje maske za lemljenje prilično je zanimljiva i nije najlakša faza. Pa hajde da ga proučimo detaljnije.

Maska za lemljenje koristi se u procesu izrade PCB-a kako bi se zaštitile staze ploče od oksidacije, vlage, fluksa prilikom ugradnje komponenti, a također i kako bi se olakšala sama instalacija. Pogotovo kada se koriste SMD komponente.

Obično, za zaštitu PP staza bez maske od hemikalija. a da bi izbjegli izlaganje, iskusni radio-amateri pokrivaju takve tragove slojem lemljenja. Nakon kalajisanja, takva ploča često ne izgleda baš lijepo. Ali ono što je još gore je to što tokom procesa kalajisanja možete pregrijati tragove ili objesiti "šmrklje" između njih. U prvom slučaju provodnik će otpasti, a u drugom će se tako neočekivani "šmrklji" morati ukloniti kako bi se uklonio kratki spoj. Još jedan nedostatak je povećanje kapaciteta između takvih vodiča.

Prije svega: maska za lemljenje je prilično toksična. Sve radove treba obavljati u dobro provetrenom prostoru (najbolje ispod haube) i izbegavati da maska dođe na kožu, sluzokožu i oči.

Ne mogu reći da je proces nanošenja maske prilično kompliciran, ali ipak zahtijeva veliki broj koraka. Nakon što sam razmislio o tome, odlučio sam da dam link na manje-više detaljan opis nanošenja maske za lemljenje, jer trenutno ne postoji način da sam demonstriram proces.

Budite kreativni, momci, zanimljivo je =) Stvaranje PP-a u naše vrijeme nije srodno samo zanatu, već cijeloj umjetnosti!

Domaća štampana ploča

Kako napraviti štampanu ploču kod kuće koristeći tehnologiju laserskog gvožđa. To se odnosi na termički prijenos tonera s papira na metaliziranu površinu buduće tiskane ploče.

Mnogo sam puta pokušavao da napravim štampanu ploču korišćenjem laserske tehnologije gvožđa, ali nikada nisam uspeo da dobijem pouzdan, lako ponovljiv rezultat. Osim toga, kada pravim ploču, trebaju mi urezane rupe u jastučićima ne veće od 0,5 mm. Zatim ih koristim prilikom bušenja, kako bih centrirao bušilicu prečnika 0,75 mm.

Nedostaci se manifestiraju u vidu pomaka ili promjene širine tragova, kao i nejednake debljine tonera koji ostaje na bakrenoj foliji nakon uklanjanja papira. Osim toga, prilikom uklanjanja papira prije graviranja, problematično je očistiti svaku rupu u toneru od ostataka celuloze. Kao rezultat toga, prilikom graviranja tiskane ploče nastaju dodatne poteškoće, koje su izbjegnute samo suprotno. http://oldoctober.com/ru/

Pretpostavljam da je razlog za sklapanje braka sljedeći.

Papir, kada se zagrije na visoku temperaturu, počinje da se savija. Dok je temperatura folije od fiberglasa uvijek nešto niža. Toner se djelimično lijepi za foliju, ali ostaje otopljen na papirnoj strani. Kada se savija, papir se pomiče i mijenja izvorni oblik provodnika.

Na samom početku želim da vas upozorim da tehnologija nije bez određenih nedostataka.

Prvi je nedostatak specijalnog papira za termo transfer, umjesto kojeg predlažem odabir odgovarajućeg papira za samoljepljive etikete. Nažalost, nije svaki papir prikladan. Morate odabrati onu čije su etikete gušće, a podloga ima dobru, glatku površinu.

Drugi nedostatak je što je veličina štampane ploče ograničena veličinom potplate pegle. Osim toga, ne može svako glačalo dovoljno ravnomjerno zagrijati folijski laminat od stakloplastike, pa je bolje odabrati najmasivniji.

Međutim, uprkos svim ovim nedostacima, tehnologija opisana u nastavku omogućila mi je da dobijem stabilan, lako ponovljiv rezultat u maloj proizvodnji.

Suština promjene u tradicionalnom procesu je da se ne predlaže zagrijavanje papira tonerom, već samog folijskog stakloplastike.

Glavna prednost je što je ovom metodom lako kontrolisati temperaturu u zoni topljenja tonera. Osim toga, gumeni valjak vam omogućava da ravnomjerno rasporedite pritisak i spriječite drobljenje tonera (svuda pišem o folijskom fiberglasu, pošto nisam testirao druge materijale).

Tehnologija je jednako prikladna za laminat od stakloplastike od folije različitih debljina, ali je bolje koristiti materijal ne deblji od jednog milimetra, jer ga je lako rezati škarama.

Dakle, uzimamo komad najotrpljenijeg folijskog laminata od stakloplastike i obrađujemo ga brusnim papirom. Ne biste trebali koristiti vrlo veliki brusni papir, jer može oštetiti buduće tragove. Međutim, ne morate ga brusiti ako imate komad novog stakloplastike. Bakarnu površinu u svakom slučaju potrebno je temeljito očistiti i odmastiti.

Izrada šablona za termo transfer. Da bismo to učinili, odrežemo potreban komad od lista papira za naljepnice i odvojimo same naljepnice od podloge. Trebali biste ostaviti komad naljepnice na početku lista kako biste spriječili da se podloga zaglavi u mehanizmu štampača.

Ne dirajte rukama područja na podlozi na koja će se naknadno nanijeti toner.

Ako je debljina folijskog laminata od stakloplastike jedan milimetar ili manja, tada se razmak između rubova pojedinačnih ploča može odabrati na 0,2 mm; ako je veći i obradak ćete rezati nožnom pilom, onda 1,5 -2,0 mm, ovisno o debljini oštrice i toleranciji obrade.

Koristim sloj tonera koji je podrazumevano instaliran u drajveru štampača, ali “B&W Halftones:” (B/W Halftone) treba da bude izabrano “Solid”. Drugim riječima, morate spriječiti pojavu rastera. Možda ga nećete vidjeti na šabloni, ali može utjecati na debljinu tonera.

Šablonu fiksiramo na komad folije od stakloplastike pomoću spajalica. Na slobodni rub šablone pričvrstimo još jednu spajalicu tako da ne dođe u dodir s peglom.

Tačka topljenja različitih marki tonera je približno 160-180C. Zbog toga temperatura pegle treba da bude nešto viša za 10-20C. Ako se vaša pegla ne zagreje na temperaturu od 180C, moraćete da je podesite.

Prije zagrijavanja, potplatu glačala treba temeljito očistiti od masnoće i drugih zagađivača!

Zagrijemo glačalo na temperaturu od 180-190 stepeni i čvrsto ga pritisnemo na foliju od stakloplastike kao što je prikazano na slici. Ako peglu postavite drugačije, daska se može previše neravnomjerno zagrijati, jer se obično pegla zagrije 20-30C više u širokom dijelu. Sačekaj dva minuta.

Nakon toga uklonite peglu i jednim pokretom snažno otkotrljajte šablonu na foliju od stakloplastike pomoću gumenog valjka za motanje fotografija.

Ako se tokom valjanja toner zgnječi, odnosno staze se pomaknu u stranu ili promijene svoj oblik, tada biste trebali smanjiti količinu tonera u drajveru štampača.

Neophodno je da se središte valjka uvijek kreće duž centra ploče. Drška valjka mora se držati na način da se spriječi pojava vektora sile usmjerenog "oko" ručke.

Šablonu čvrsto zamotamo još nekoliko puta i dobijeni "sendvič" pritisnemo nečim teškim, nakon što položimo nekoliko puta presavijene novine kako bismo ravnomjerno rasporedili težinu.

Šablon treba svaki put zamotati u istom smjeru. Valjak se počinje pomicati od mjesta gdje je šablona pričvršćena.

Nakon desetak minuta možete ukloniti presu i ukloniti šablonu. Evo šta se desilo.

Sada morate nešto zalijepiti na stražnju stranu ploče na bilo koji način kako biste kasnije mogli držati ovu ploču tokom graviranja. (Koristim vruće ljepilo.)

Ploču nagrizamo u otopini željeznog klorida.

Kako pripremiti rješenje?

Ako je staklenka željeznog klorida otpečaćena, najvjerovatnije se tamo već nalazi superkoncentrirana otopina. Može se sipati u posudu za kiseljenje i dodati malo vode.

Ako željezni hlorid još nije prekriven vodom, možete to učiniti sami. Vjerojatno možete izvaditi same kristale iz tegle, ali nemojte koristiti srebro iz naslijeđa za ovo.

Imajte na umu da proces nagrizanja neće funkcionirati u visoko koncentriranoj otopini, pa kada dobijete takav rastvor, morate dodati malo vode.

Najbolje je koristiti vinil plastičnu foto kupku kao posudu, ali možete koristiti bilo koju drugu.

Na slici se vidi da ploča pluta na površini otopine zbog njene površinske napetosti. Ova metoda je dobra jer se proizvodi za jetkanje ne zadržavaju na površini ploče, već odmah tonu na dno kade.

Na samom početku graviranja, potrebno je osigurati da ispod ploče ne ostanu mjehurići zraka. Tokom procesa jetkanja, preporučljivo je provjeriti da li se graviranje odvija ravnomjerno po cijeloj površini ploče.

Ako postoji bilo kakva heterogenost, onda morate aktivirati proces sa starom četkicom za zube ili nečim sličnim. Ali to se mora učiniti pažljivo kako se ne bi uništio sloj tonera.

Posebnu pažnju treba obratiti na rupe na kontaktnim jastučićima. Područja gdje proces graviranja nije odmah započeo su svjetlija. U principu, dovoljno je zatamniti cijelu površinu i sve rupe na samom početku procesa, a onda je uspjeh gotov zaključak.

Ako je glavni dio ploče urezan za 15 minuta, onda ne biste trebali povećati ukupno vrijeme jetkanja više od dva puta, odnosno više od 30 minuta. Dalje nagrizanje ne samo da će smanjiti širinu provodnika, već može i djelomično uništiti toner.

Obično se sve rupe od 0,5 mm na kontaktnim jastučićima urezuju dvostruko brže.

Motor okreće mali ekscentrik, koji stvara vibracije u otopini (nije potrebno ako povremeno podižete i pomičete ploču).

Isperite toner tamponom natopljenim acetonom.

Evo šta se desilo. Na lijevoj strani, ploča je još uvijek prekrivena tonerom. Širina staza je 0,4 mm.

Sada možete ukloniti neravnine nastale na bakru tokom bušenja. Da bismo to učinili, prvo ih namotamo pomoću kugličnog ležaja pričvršćenog u neki prikladan trn. U ovom slučaju, bolje je postaviti ploču na tvrdu, ravnu površinu. Zatim finim brusnim papirom uklonite oksid s površine bakra, ako je nastao.

Obradak kalajišemo, za šta ga prvo premažemo slojem fluksa.

Otišao sam u prodavnicu kancelarijskog materijala i fotografisao pakovanje sa samolepljivim etiketama. Ovaj papir nije prikladan za termički prijenos. Iako, ako ne postoji drugi, onda možete koristiti ovaj nakon neke izmjene.

Papir koji se pokazao najpogodnijim za termički transfer proizvela je finska kompanija Campas. A budući da na malom pakovanju nema identifikacionih oznaka, malo je verovatno da će se identifikovati bez testiranja.

Vrlo često, u procesu tehničke kreativnosti, potrebno je napraviti štampane ploče za montažu elektronskih kola. A sada ću vam reći o jednoj od, po mom mišljenju, najnaprednijih metoda izrade štampanih ploča pomoću laserskog štampača i pegle. Živimo u 21. veku, pa ćemo si olakšati rad korišćenjem računara.

Korak 1: Dizajn PCB-a

Dizajniraćemo štampanu ploču pomoću specijalizovanog programa. Na primjer, u programu sprint Layout 4.

Korak 2: Odštampajte dizajn ploče

Nakon toga trebamo odštampati dizajn ploče. Da bismo to uradili uradićemo sledeće:

- U postavkama štampača ćemo onemogućiti sve opcije uštede tonera, a ako postoji odgovarajući regulator, zasićenje ćemo postaviti na maksimum.

- Uzmimo A4 list iz nekog nepotrebnog časopisa. Papir treba da bude premazan i po mogućnosti da ima minimalan crtež.

- Odštampajmo dizajn PCB-a na premazanom papiru u zrcalnoj slici. Bolje u nekoliko primjeraka odjednom.

Korak 3. Skidanje ploče

Ostavimo odštampani list za sada i počnimo sa pripremom ploče. Folija getinaks i folija PCB mogu poslužiti kao polazni materijal za ploču. Tokom dugotrajnog skladištenja, bakarna folija postaje prekrivena filmom oksida, koji može ometati jetkanje. Pa počnimo sa pripremom ploče. Koristite fini brusni papir da uklonite oksidni film sa ploče. Ne trudite se previše, folija je tanka. U idealnom slučaju, ploča bi trebala zablistati nakon čišćenja.

Korak 4. Odmašćivanje ploče

Nakon čišćenja, isperite ploču tekućom vodom. Nakon toga morate odmastiti ploču kako bi se toner bolje zalijepio. Možete ga odmastiti bilo kojim deterdžentom za domaćinstvo ili ga oprati organskim rastvaračem (na primjer, benzinom ili acetonom).

Korak 5. Prenošenje crteža na ploču

Nakon toga, pomoću pegle prenosimo crtež s lista na ploču. Stavimo odštampani uzorak na dasku i počnemo da ga peglamo vrućom peglom, ravnomerno zagrevajući celu dasku. Toner će se početi topiti i lijepiti za ploču. Vrijeme i snaga zagrijavanja odabiru se eksperimentalno. Potrebno je da se toner ne širi, ali je potrebno i da je potpuno zavaren.

Korak 6: Uklonite papir sa ploče

Nakon što se daska sa zalijepljenim papirom ohladi, smočimo je i prstima valjamo pod mlazom vode. Mokri papir će se peletirati, ali zaglavljeni toner će ostati na mjestu. Toner je prilično jak i teško ga je sastrugati noktom.

Korak 7. Etirajte ploču

Jetkanje štampanih ploča najbolje se vrši u željeznom hloridu (III) Fe Cl 3. Ovaj reagens se prodaje u bilo kojoj radnji radio-dijelova i jeftin je. Uronimo ploču u otopinu i čekamo. Proces jetkanja ovisi o svježini otopine, njegovoj koncentraciji itd. Može potrajati od 10 minuta do sat vremena ili više. Proces se može ubrzati protresanjem kupke s otopinom.

Završetak procesa se određuje vizualno - kada se ukloni sav nezaštićeni bakar.

Toner se ispere acetonom.

Korak 8: Bušenje rupa

Bušenje se obično izvodi malim motorom sa steznom steznom čahom (sve je to dostupno u prodavnici radio dijelova). Prečnik burgije za obične elemente je 0,8 mm. Ako je potrebno, rupe se buše bušilicom velikog promjera.