Tahiti!..Tahiti!..

Kami belum pernah ke Tahiti mana pun!

Mereka juga memberi kita makan dengan baik di sini!

© Kartun kucing

Pendahuluan dengan penyimpangan

Bagaimana papan dibuat di masa lalu dalam kondisi rumah tangga dan laboratorium? Ada beberapa cara, misalnya:

- konduktor masa depan menggambar;

- diukir dan dipotong dengan pemotong;

- mereka merekatkannya dengan pita perekat atau selotip, lalu memotong desainnya dengan pisau bedah;

- Mereka membuat stensil sederhana dan kemudian mengaplikasikan desainnya menggunakan airbrush.

Elemen yang hilang dilengkapi dengan pena gambar dan diperbaiki dengan pisau bedah.

Itu adalah proses yang panjang dan melelahkan, membutuhkan “laci” untuk memiliki kemampuan artistik dan akurasi yang luar biasa. Ketebalan garis hampir tidak muat hingga 0,8 mm, tidak ada akurasi pengulangan, setiap papan harus digambar secara terpisah, yang sangat membatasi produksi bahkan dalam jumlah yang sangat kecil. papan sirkuit tercetak(lebih jauh hal).

Apa yang kita punya hari ini?

Kemajuan tidak tinggal diam. Saat-saat ketika amatir radio melukis PP dengan kapak batu di atas kulit mamut telah terlupakan. Munculnya bahan kimia yang tersedia untuk umum untuk fotolitografi di pasar membuka prospek yang sangat berbeda untuk produksi PCB tanpa metalisasi lubang di rumah.

Mari kita lihat sekilas bahan kimia yang digunakan saat ini untuk memproduksi PP.

fotoresist

Anda bisa menggunakan cairan atau film. Kami tidak akan membahas film dalam artikel ini karena kelangkaannya, kesulitan dalam menggulungnya ke PCB, dan kualitas papan sirkuit cetak yang dihasilkan lebih rendah.

Setelah menganalisis penawaran pasar, saya memilih POSITIV 20 sebagai photoresist optimal untuk produksi PCB rumahan.

Tujuan:

Pernis fotosensitif POSITIV 20. Digunakan dalam produksi skala kecil papan sirkuit cetak, ukiran tembaga, dan saat melakukan pekerjaan yang berkaitan dengan transfer gambar ke berbagai bahan.

Properti:

Karakteristik eksposur tinggi memberikan kontras yang baik pada gambar yang ditransfer.

Aplikasi:

Ini digunakan di bidang yang berkaitan dengan transfer gambar ke kaca, plastik, logam, dll. dalam produksi skala kecil. Petunjuk penggunaan tertera pada botol.

Karakteristik:

Warna biru

Kepadatan: pada 20°C 0,87 g/cm 3

Waktu pengeringan: pada suhu 70°C 15 menit.

Konsumsi: 15 l/m2

Fotosensitivitas maksimum: 310-440 nm

Petunjuk untuk photoresist mengatakan bahwa photoresist dapat disimpan pada suhu kamar dan tidak mudah menua. Saya sangat tidak setuju! Sebaiknya disimpan di tempat yang sejuk, misalnya di rak paling bawah lemari es, yang biasanya suhunya dijaga pada +2+6°C. Namun dalam situasi apa pun, suhu negatif tidak boleh diizinkan!

Jika Anda menggunakan photoresist yang dijual dalam bentuk kaca dan tidak memiliki kemasan kedap cahaya, Anda perlu menjaga perlindungan dari cahaya. Itu harus disimpan dalam kegelapan total dan pada suhu +2+6°C.

Pencerah

Demikian pula, saya menganggap TRANSPARAN 21, yang selalu saya gunakan, sebagai alat pendidikan yang paling cocok.

Tujuan:

Memungkinkan transfer gambar langsung ke permukaan yang dilapisi dengan emulsi fotosensitif POSITIV 20 atau photoresist lainnya.

Properti:

Memberikan transparansi pada kertas. Menyediakan transmisi sinar ultraviolet.

Aplikasi:

Untuk mentransfer garis besar gambar dan diagram dengan cepat ke media. Memungkinkan Anda menyederhanakan proses reproduksi secara signifikan dan mengurangi waktu S e biaya.

Karakteristik:

Warna: transparan

Kepadatan: pada 20°C 0,79 g/cm 3

Waktu pengeringan: pada suhu 20°C 30 menit.

Catatan:

Alih-alih kertas transparan biasa, Anda dapat menggunakan film transparan untuk printer inkjet atau laser, tergantung pada bahan apa kita akan mencetak masker foto.

Pengembang fotoresist

Ada banyak solusi berbeda untuk mengembangkan photoresist.

Disarankan untuk mengembangkan menggunakan larutan “gelas cair”. Komposisi kimianya: Na 2 SiO 3 * 5H 2 O. Zat ini memiliki banyak sekali manfaat. Yang paling penting adalah sangat sulit untuk mengekspos PP secara berlebihan di dalamnya, Anda dapat membiarkan PP tersebut untuk waktu yang tidak tetap. Solusinya hampir tidak mengubah sifat-sifatnya dengan perubahan suhu (tidak ada risiko pembusukan ketika suhu meningkat), dan juga memiliki umur simpan yang sangat lama - konsentrasinya tetap konstan setidaknya selama beberapa tahun. Tidak adanya masalah overexposure dalam larutan akan memungkinkan peningkatan konsentrasi untuk mempersingkat waktu pengembangan PP. Disarankan untuk mencampur 1 bagian konsentrat dengan 180 bagian air (lebih dari 1,7 g silikat dalam 200 ml air), namun dimungkinkan untuk membuat campuran yang lebih pekat sehingga gambar muncul dalam waktu sekitar 5 detik tanpa risiko permukaannya rusak. kerusakan akibat paparan berlebihan. Jika tidak mungkin membeli natrium silikat, gunakan natrium karbonat (Na 2 CO 3) atau kalium karbonat (K 2 CO 3).

Saya belum mencoba yang pertama atau yang kedua, jadi saya akan memberi tahu Anda apa yang telah saya gunakan tanpa masalah selama beberapa tahun sekarang. Saya menggunakan larutan air soda kaustik. Untuk 1 liter air dingin 7 gram soda kaustik. Jika tidak ada NaOH, saya menggunakan larutan KOH, menggandakan konsentrasi alkali dalam larutan. Waktu pengembangan 30-60 detik dengan eksposur yang benar. Jika setelah 2 menit polanya tidak muncul (atau tampak lemah), dan photoresist mulai hilang dari benda kerja, ini berarti waktu pemaparan yang dipilih salah: Anda perlu menambahnya. Sebaliknya, jika muncul dengan cepat, namun area yang terpapar dan tidak terpapar tersapu; mungkin konsentrasi larutan terlalu tinggi, atau kualitas masker foto rendah (sinar ultraviolet melewati “hitam”) dengan bebas: Anda perlu meningkatkan kepadatan cetak template.

Solusi etsa tembaga

Kelebihan tembaga dihilangkan dari papan sirkuit tercetak menggunakan berbagai etsa. Di antara orang-orang yang melakukan ini di rumah, amonium persulfat, hidrogen peroksida + asam klorida, larutan tembaga sulfat + garam meja sering kali merupakan hal yang umum.

Saya selalu meracuni dengan besi klorida dalam wadah kaca. Saat menangani larutan, Anda harus berhati-hati dan penuh perhatian: jika mengenai pakaian dan benda, akan meninggalkan noda berkarat yang sulit dihilangkan dengan larutan sitrat (jus lemon) atau asam oksalat yang lemah.

Kami memanaskan larutan pekat besi klorida hingga 50-60°C, merendam benda kerja di dalamnya, dan dengan hati-hati dan mudah menggerakkan batang kaca dengan kapas di ujungnya ke area di mana tembaga tidak mudah tergores, sehingga menghasilkan hasil yang lebih merata. menggores seluruh area PP. Jika Anda tidak memaksakan kecepatan untuk menyamakan, durasi pengetsaan yang diperlukan akan meningkat, dan ini pada akhirnya mengarah pada fakta bahwa di area di mana tembaga telah tergores, penggoresan trek dimulai. Akibatnya, kita tidak mendapatkan apa yang kita inginkan sama sekali. Sangat diinginkan untuk memastikan pengadukan larutan etsa secara terus menerus.

Bahan kimia untuk menghilangkan photoresist

Apa cara termudah untuk menghilangkan photoresist yang tidak perlu setelah etsa? Setelah berulang kali mencoba-coba, saya memilih aseton biasa. Jika tidak ada, saya mencucinya dengan pelarut apa pun untuk cat nitro.

Jadi, mari kita membuat papan sirkuit tercetak

Di mana PCB berkualitas tinggi dimulai? Benar:

Buat templat foto berkualitas tinggi

Untuk membuatnya, Anda dapat menggunakan hampir semua printer laser atau inkjet modern. Mengingat kami menggunakan photoresist positif dalam artikel ini, printer akan menggambar warna hitam di mana tembaga harus tetap berada di PCB. Jika tidak ada tembaga, printer tidak boleh menggambar apa pun. Poin yang sangat penting saat mencetak photomask: Anda perlu mengatur aliran pewarna maksimum (dalam pengaturan driver printer). Semakin hitam area yang dicat, semakin besar peluang untuk mendapatkan hasil yang bagus. Tidak diperlukan warna, kartrid hitam sudah cukup. Dari program (kami tidak akan mempertimbangkan program: setiap orang bebas memilih sendiri - dari PCAD hingga Kuas) di mana templat foto digambar, kami mencetaknya pada selembar kertas biasa. Semakin tinggi resolusi pencetakan dan semakin tinggi kualitas kertas, semakin tinggi kualitas masker foto tersebut. Saya sarankan tidak lebih rendah dari 600 dpi; kertasnya tidak boleh terlalu tebal. Saat mencetak, kami memperhitungkan bahwa dengan sisi lembaran tempat cat diaplikasikan, templat akan ditempatkan pada PP kosong. Jika dilakukan secara berbeda, tepi konduktor PP akan kabur dan tidak jelas. Biarkan cat mengering jika itu adalah printer inkjet. Selanjutnya kertas kita rendam dengan TRANSPARAN 21, biarkan kering dan template foto sudah siap.

Alih-alih kertas dan pencerahan, dimungkinkan dan bahkan sangat diinginkan untuk menggunakan film transparan untuk printer laser (saat mencetak pada printer laser) atau printer inkjet (untuk pencetakan inkjet). Harap dicatat bahwa film-film ini memiliki sisi yang tidak setara: hanya satu sisi yang berfungsi. Jika Anda menggunakan pencetakan laser, saya sangat menyarankan untuk mengeringkan selembar film sebelum mencetak - cukup jalankan lembaran tersebut melalui printer, simulasikan pencetakan, tetapi jangan mencetak apa pun. Mengapa hal ini perlu? Saat mencetak, pelebur (oven) akan memanaskan lembaran, yang pasti akan menyebabkan deformasi. Akibatnya terjadi kesalahan pada geometri PCB keluaran. Saat memproduksi PCB dua sisi, hal ini penuh dengan ketidakcocokan lapisan dengan segala konsekuensinya. Dan dengan bantuan proses "kering", kami akan menghangatkan lembaran, itu akan berubah bentuk dan akan siap untuk mencetak templat. Saat mencetak, lembaran tersebut akan melewati oven untuk kedua kalinya, tetapi deformasinya akan kurang signifikan jika diperiksa beberapa kali.

Jika PPnya sederhana, Anda dapat menggambarnya secara manual dalam program yang sangat nyaman dengan antarmuka Russified Sprint Layout 3.0R (~650 KB).

Pada tahap persiapan, akan sangat mudah untuk menggambar rangkaian listrik yang tidak terlalu rumit dalam program Russified sPlan 4.0 (~450 KB).

Berikut tampilan template foto yang sudah jadi, dicetak pada printer Epson Stylus Color 740:

Kami mencetak hanya dalam warna hitam, dengan penambahan pewarna maksimal. Bahan film transparan untuk printer inkjet.

Mempersiapkan permukaan PP untuk mengaplikasikan photoresist

Untuk produksi PP, digunakan bahan lembaran yang dilapisi dengan foil tembaga. Pilihan yang paling umum adalah dengan ketebalan tembaga 18 dan 35 mikron. Paling sering, untuk produksi PP di rumah, lembaran textolite (kain ditekan dengan lem dalam beberapa lapisan), fiberglass (sama, tetapi senyawa epoksi digunakan sebagai lem) dan getinax (kertas ditekan dengan lem) digunakan. Yang lebih jarang adalah sittal dan polikor (keramik frekuensi tinggi sangat jarang digunakan di rumah), fluoroplastik (plastik organik). Yang terakhir ini juga digunakan untuk pembuatan perangkat frekuensi tinggi dan, memiliki karakteristik kelistrikan yang sangat baik, dapat digunakan dimana saja dan dimana saja, namun penggunaannya dibatasi oleh harganya yang mahal.

Pertama-tama, Anda perlu memastikan bahwa benda kerja tidak memiliki goresan yang dalam, gerinda, atau area yang terkorosi. Selanjutnya, disarankan untuk memoles tembaga ke cermin. Kami memoles tanpa terlalu bersemangat, jika tidak, kami akan menghapus lapisan tembaga yang sudah tipis (35 mikron) atau, dalam hal apa pun, kami akan mencapai ketebalan tembaga yang berbeda pada permukaan benda kerja. Dan hal ini, pada gilirannya, akan menghasilkan tingkat pengetsaan yang berbeda: penggoresan akan lebih cepat dilakukan jika lebih tipis. Dan konduktor yang lebih tipis di papan tidak selalu bagus. Apalagi jika panjangnya panjang dan arusnya lumayan mengalir. Jika tembaga pada benda kerja berkualitas tinggi, tanpa dosa, maka itu cukup untuk menurunkan permukaannya.

Penerapan photoresist pada permukaan benda kerja

Kami menempatkan papan pada permukaan horizontal atau agak miring dan mengaplikasikan komposisi dari kemasan aerosol dari jarak sekitar 20 cm Ingatlah bahwa musuh terpenting dalam hal ini adalah debu. Setiap partikel debu pada permukaan benda kerja merupakan sumber masalah. Untuk membuat lapisan seragam, semprotkan aerosol dengan gerakan zigzag terus menerus, mulai dari sudut kiri atas. Jangan menggunakan aerosol dalam jumlah berlebihan, karena akan menimbulkan noda yang tidak diinginkan dan menyebabkan terbentuknya ketebalan lapisan yang tidak seragam sehingga memerlukan waktu pemaparan yang lebih lama. Di musim panas, ketika suhu lingkungan tinggi, perawatan ulang mungkin diperlukan, atau aerosol mungkin perlu disemprotkan dari jarak yang lebih pendek untuk mengurangi kehilangan penguapan. Saat menyemprot, jangan terlalu memiringkan kaleng, hal ini akan menyebabkan peningkatan konsumsi gas propelan dan akibatnya kaleng aerosol berhenti bekerja, meskipun masih terdapat photoresist di dalamnya. Jika Anda mendapatkan hasil yang kurang memuaskan saat menyemprotkan lapisan photoresist, gunakan lapisan spin. Dalam hal ini, photoresist diterapkan pada papan yang dipasang di atas meja berputar dengan penggerak 300-1000 rpm. Setelah pelapisan selesai, papan tidak boleh terkena cahaya yang kuat. Berdasarkan warna lapisan, Anda dapat menentukan secara kasar ketebalan lapisan yang diterapkan:

- biru abu-abu muda 1-3 mikron;

- biru abu-abu tua 3-6 mikron;

- biru 6-8 mikron;

- biru tua lebih dari 8 mikron.

Pada tembaga, warna lapisannya mungkin kehijauan.

Semakin tipis lapisan pada benda kerja maka semakin baik pula hasilnya.

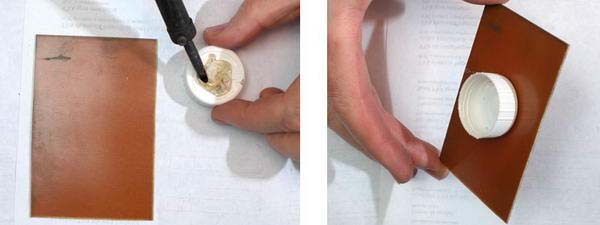

Saya selalu memutar lapisan photoresist. Centrifuge saya memiliki kecepatan putaran 500-600 rpm. Pengikatannya harus sederhana, penjepitan hanya dilakukan pada ujung benda kerja. Kami memperbaiki benda kerja, menyalakan centrifuge, menyemprotkannya ke bagian tengah benda kerja dan melihat bagaimana photoresist menyebar ke permukaan dalam lapisan tipis. Gaya sentrifugal akan membuang kelebihan photoresist dari PCB masa depan, jadi saya sangat menyarankan untuk menyediakan dinding pelindung agar tidak mengubah tempat kerja menjadi kandang babi. Saya menggunakan panci biasa yang bagian bawahnya berlubang. Sumbu motor listrik melewati lubang ini, di mana platform pemasangan dipasang dalam bentuk persilangan dua bilah aluminium, di mana benda kerja menjepit telinga “berjalan”. Telinganya terbuat dari sudut aluminium, dijepit ke rel dengan mur sayap. Mengapa aluminium? Berat jenisnya rendah dan, akibatnya, runoutnya lebih sedikit ketika pusat massa rotasi menyimpang dari pusat rotasi sumbu centrifuge. Semakin akurat benda kerja dipusatkan, semakin sedikit pemukulan yang terjadi karena eksentrisitas massa dan semakin sedikit usaha yang diperlukan untuk memasang centrifuge secara kaku ke alasnya.

Fotoresist diterapkan. Biarkan mengering selama 15-20 menit, balikkan benda kerja, oleskan lapisan di sisi lainnya. Beri waktu 15-20 menit lagi hingga kering. Jangan lupa bahwa sinar matahari langsung dan jari-jari pada sisi kerja benda kerja tidak dapat diterima.

Penyamakan photoresist pada permukaan benda kerja

Masukkan benda kerja ke dalam oven, naikkan suhu secara bertahap hingga 60-70°C. Pertahankan suhu ini selama 20-40 menit. Penting agar tidak ada yang menyentuh permukaan benda kerja, yang diperbolehkan hanya menyentuh ujungnya.

Menyelaraskan photomask atas dan bawah pada permukaan benda kerja

Setiap topeng foto (atas dan bawah) harus memiliki tanda di mana 2 lubang harus dibuat pada benda kerja untuk menyelaraskan lapisannya. Semakin jauh jarak tanda satu sama lain, semakin tinggi akurasi penyelarasannya. Saya biasanya menempatkannya secara diagonal pada templat. Dengan menggunakan mesin bor, dengan menggunakan tanda-tanda ini pada benda kerja, kami mengebor dua lubang secara ketat pada suhu 90° (semakin tipis lubangnya, semakin akurat penyelarasannya; saya menggunakan bor 0,3 mm) dan menyelaraskan templat di sepanjang lubang tersebut, tidak lupa bahwa templat harus diterapkan pada photoresist di sisi tempat cetakan dibuat. Kami menekan templat ke benda kerja dengan kacamata tipis. Lebih baik menggunakan kaca kuarsa karena dapat mentransmisikan radiasi ultraviolet dengan lebih baik. Plexiglas (plexiglass) memberikan hasil yang lebih baik, tetapi memiliki sifat tergores yang tidak menyenangkan, yang pasti akan mempengaruhi kualitas PP. Untuk ukuran PCB kecil bisa menggunakan cover transparan dari kemasan CD. Jika tidak ada kaca seperti itu, Anda dapat menggunakan kaca jendela biasa, sehingga menambah waktu pemaparan. Kaca harus halus, memastikan masker foto terpasang secara merata ke benda kerja, jika tidak maka tidak mungkin mendapatkan tepi trek berkualitas tinggi pada PCB yang sudah jadi.

Kosong dengan photomask di bawah kaca plexiglass. Kami menggunakan kotak CD.

Eksposur (paparan cahaya)

Waktu yang diperlukan untuk pemaparan tergantung pada ketebalan lapisan photoresist dan intensitas sumber cahaya. Pernis photoresist POSITIV 20 sensitif terhadap sinar ultraviolet, sensitivitas maksimum terjadi pada daerah dengan panjang gelombang 360-410 nm.

Yang terbaik adalah melakukan pencahayaan di bawah lampu yang jangkauan radiasinya berada di wilayah spektrum ultraviolet, tetapi jika Anda tidak memiliki lampu seperti itu, Anda juga dapat menggunakan lampu pijar biasa yang kuat, sehingga menambah waktu pemaparan. Jangan memulai penerangan sampai penerangan dari sumbernya stabil, lampu perlu memanas selama 2-3 menit. Waktu pemaparan tergantung pada ketebalan lapisan dan biasanya 60-120 detik bila sumber cahaya berada pada jarak 25-30 cm.Pelat kaca yang digunakan dapat menyerap hingga 65% radiasi ultraviolet, sehingga dalam kasus seperti itu perlu untuk menambah waktu pemaparan. Hasil terbaik dicapai bila menggunakan pelat kaca plexiglass transparan. Saat menggunakan photoresist dengan umur simpan yang lama, waktu pemaparan mungkin perlu digandakan, ingat: Photoresist dapat mengalami penuaan!

Contoh penggunaan sumber cahaya yang berbeda:

lampu UV

Kami mengekspos setiap sisi secara bergantian, setelah pemaparan kami diamkan benda kerja selama 20-30 menit di tempat gelap.

Pengembangan benda kerja yang terbuka

Kami mengembangkannya dalam larutan NaOH (soda api) lihat awal artikel untuk lebih jelasnya pada suhu larutan 20-25°C. Jika tidak ada manifestasi kecil dalam waktu 2 menit HAI waktu paparan. Jika tampak baik-baik saja, namun area yang berguna juga terhapus Anda terlalu pandai menggunakan larutan (konsentrasinya terlalu tinggi) atau waktu pemaparan dengan sumber radiasi tertentu terlalu lama atau kualitas masker foto buruk, warna hitam yang dicetak adalah tidak cukup jenuh untuk memungkinkan sinar ultraviolet menerangi benda kerja.

Saat mengembangkan, saya selalu dengan sangat hati-hati, dengan mudah “menggulung” kapas pada batang kaca di atas tempat di mana photoresist yang terbuka harus dibersihkan; ini mempercepat prosesnya.

Mencuci benda kerja dari alkali dan sisa-sisa photoresist yang terkelupas

Saya melakukan ini di bawah keran dengan air keran biasa.

Penyamakan ulang fotoresist

Benda kerja dimasukkan ke dalam oven, dinaikkan suhunya secara bertahap dan ditahan pada suhu 60-100°C selama 60-120 menit; polanya menjadi kuat dan keras.

Memeriksa kualitas pengembangan

Rendam sebentar (selama 5-15 detik) benda kerja dalam larutan besi klorida yang dipanaskan hingga suhu 50-60°C. Bilas dengan cepat dengan air mengalir. Di tempat-tempat di mana tidak ada photoresist, pengetsaan tembaga secara intensif dimulai. Jika photoresist secara tidak sengaja tertinggal di suatu tempat, lepaskan secara mekanis dengan hati-hati. Lebih mudah untuk melakukan ini dengan pisau bedah biasa atau mata, dipersenjatai dengan optik (kacamata solder, kaca pembesar A pembuat jam, pembesar A pada tripod, mikroskop).

Etsa

Kami meracuni dalam larutan besi klorida pekat pada suhu 50-60°C. Dianjurkan untuk memastikan sirkulasi larutan etsa secara terus menerus. Kami dengan hati-hati “memijat” area yang mengalami pendarahan parah dengan kapas pada batang kaca. Jika besi klorida baru dibuat, waktu etsa biasanya tidak melebihi 5-6 menit. Kami membilas benda kerja dengan air mengalir.

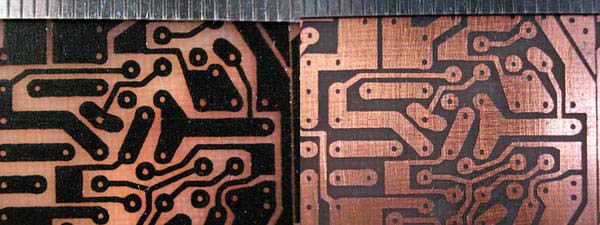

Papan tergores

Bagaimana cara menyiapkan larutan besi klorida pekat? Larutkan FeCl 3 dalam air yang sedikit dipanaskan (sampai 40°C) sampai berhenti larut. Saring solusinya. Ini harus disimpan di tempat sejuk dan gelap dalam kemasan non-logam yang tertutup rapat dalam botol kaca, misalnya.

Menghapus photoresist yang tidak perlu

Kami membersihkan photoresist dari jejak dengan aseton atau pelarut untuk cat nitro dan enamel nitro.

Lubang pengeboran

Dianjurkan untuk memilih diameter titik lubang di masa depan pada masker foto sehingga memudahkan untuk mengebornya nanti. Misalnya, dengan diameter lubang yang dibutuhkan 0,6-0,8 mm, diameter titik pada masker foto harus sekitar 0,4-0,5 mm, dalam hal ini bor akan berada di tengah dengan baik.

Dianjurkan untuk menggunakan bor yang dilapisi dengan tungsten karbida: bor yang terbuat dari baja berkecepatan tinggi cepat aus, meskipun baja dapat digunakan untuk mengebor lubang tunggal berdiameter besar (lebih dari 2 mm), karena bor yang dilapisi dengan tungsten karbida ini diameternya terlalu mahal. Saat mengebor lubang dengan diameter kurang dari 1 mm, lebih baik menggunakan mesin vertikal, jika tidak, mata bor Anda akan cepat rusak. Jika Anda mengebor dengan bor tangan, distorsi tidak dapat dihindari, yang menyebabkan sambungan lubang antar lapisan tidak akurat. Pergerakan dari atas ke bawah pada mesin bor vertikal merupakan gerakan yang paling optimal dalam hal beban pada alat. Bor karbida dibuat dengan betis yang kaku (yaitu bor yang pas dengan diameter lubang) atau tebal (kadang-kadang disebut "turbo") yang memiliki ukuran standar (biasanya 3,5 mm). Saat mengebor dengan bor berlapis karbida, penting untuk mengamankan PCB dengan kuat, karena bor tersebut, ketika bergerak ke atas, dapat mengangkat PCB, memiringkan tegak lurus dan merobek pecahan papan.

Bor berdiameter kecil biasanya dipasang pada collet chuck (berbagai ukuran) atau chuck tiga rahang. Untuk penjepitan yang presisi, penjepitan pada chuck tiga rahang bukanlah pilihan terbaik, dan ukuran bor yang kecil (kurang dari 1 mm) dengan cepat membuat lekukan pada penjepit, sehingga kehilangan penjepitan yang baik. Oleh karena itu, untuk bor dengan diameter kurang dari 1 mm, lebih baik menggunakan collet chuck. Agar aman, belilah satu set tambahan yang berisi collet cadangan untuk setiap ukuran. Beberapa bor murah dilengkapi dengan collet plastik; buanglah dan beli yang logam.

Untuk mendapatkan akurasi yang dapat diterima, tempat kerja perlu diatur dengan benar, yaitu, pertama, memastikan pencahayaan papan yang baik saat pengeboran. Untuk melakukan ini, Anda dapat menggunakan lampu halogen, menempelkannya pada tripod agar dapat memilih posisi (menerangi sisi kanan). Kedua, naikkan permukaan kerja sekitar 15 cm di atas permukaan meja untuk kontrol visual yang lebih baik terhadap proses tersebut. Sebaiknya hilangkan debu dan serpihan saat mengebor (Anda dapat menggunakan penyedot debu biasa), tetapi ini tidak perlu. Perlu diperhatikan bahwa debu dari fiberglass yang dihasilkan selama pengeboran sangat korosif dan jika terkena kulit dapat menyebabkan iritasi kulit. Dan terakhir, saat bekerja, akan sangat nyaman menggunakan sakelar kaki mesin bor.

Ukuran lubang tipikal:

- vias 0,8 mm atau kurang;

- sirkuit terpadu, resistor, dll. 0,7-0,8 mm;

- dioda besar (1N4001) 1,0 mm;

- blok kontak, pemangkas hingga 1,5 mm.

Usahakan untuk menghindari lubang dengan diameter kurang dari 0,7 mm. Selalu simpan setidaknya dua mata bor cadangan berukuran 0,8 mm atau lebih kecil, karena mata bor tersebut selalu rusak saat Anda sangat perlu memesannya. Bor berukuran 1 mm atau lebih jauh lebih andal, meskipun alangkah baiknya jika memiliki bor cadangan. Jika Anda perlu membuat dua papan yang identik, Anda dapat mengebornya secara bersamaan untuk menghemat waktu. Dalam hal ini, perlu untuk mengebor lubang dengan sangat hati-hati di tengah bantalan kontak di dekat setiap sudut PCB, dan untuk papan besar, lubang terletak dekat dengan tengah. Letakkan papan di atas satu sama lain dan, dengan menggunakan lubang tengah 0,3 mm di dua sudut berlawanan dan pin sebagai pasak, kencangkan papan satu sama lain.

Jika perlu, Anda dapat melakukan countersink lubang dengan bor berdiameter lebih besar.

Pelapisan tembaga pada PP

Jika Anda perlu melapisi jalur pada PCB, Anda dapat menggunakan besi solder, solder lunak dengan titik leleh rendah, fluks alkohol-rosin, dan jalinan kabel koaksial. Untuk volume besar, mereka timah dalam bak yang diisi dengan solder suhu rendah dengan penambahan fluks.

Lelehan yang paling populer dan sederhana untuk pengalengan adalah paduan “Rose” dengan titik leleh rendah (timah 25%, timbal 25%, bismut 50%), titik lelehnya adalah 93-96°C. Dengan menggunakan penjepit, letakkan papan di bawah permukaan cairan yang meleleh selama 5-10 detik dan, setelah dikeluarkan, periksa apakah seluruh permukaan tembaga tertutup rata. Jika perlu, operasi diulangi. Segera setelah papan dikeluarkan dari lelehan, sisa-sisanya dihilangkan dengan menggunakan alat pembersih karet atau dengan pengocokan tajam ke arah tegak lurus terhadap bidang papan, sambil menahannya di penjepit. Cara lain untuk menghilangkan sisa paduan Rose adalah dengan memanaskan papan dalam lemari pemanas dan mengocoknya. Pengoperasian dapat diulangi untuk mendapatkan lapisan dengan ketebalan tunggal. Untuk mencegah oksidasi lelehan panas, gliserin ditambahkan ke dalam wadah timah sehingga ketinggiannya menutupi lelehan sebesar 10 mm. Setelah proses selesai, papan dicuci dari gliserin dengan air mengalir. Perhatian! Operasi ini melibatkan pengerjaan dengan instalasi dan material yang terkena suhu tinggi, oleh karena itu, untuk mencegah luka bakar, perlu menggunakan sarung tangan pelindung, kacamata dan celemek.

Pengoperasian pelapisan dengan paduan timah-timah berlangsung dengan cara yang sama, tetapi suhu leleh yang lebih tinggi membatasi cakupan metode ini dalam kondisi produksi kerajinan tangan.

Setelah penyalinan, jangan lupa untuk membersihkan papan dari fluks dan menurunkannya secara menyeluruh.

Jika Anda memiliki produksi besar, Anda bisa menggunakan tinning kimia.

Menerapkan masker pelindung

Pengoperasian dengan mengaplikasikan masker pelindung persis mengulangi semua yang tertulis di atas: kita mengaplikasikan photoresist, mengeringkannya, mencokelatkannya, memusatkan masker fotomask, mengeksposnya, mengembangkannya, mencucinya dan mencokelatkannya lagi. Tentu saja, kami melewatkan langkah-langkah pemeriksaan kualitas pengembangan, pengetsaan, penghilangan photoresist, tinning, dan pengeboran. Terakhir, tancapkan masker selama 2 jam pada suhu sekitar 90-100°C - masker akan menjadi kuat dan keras, seperti kaca. Masker yang terbentuk melindungi permukaan PP dari pengaruh eksternal dan melindungi dari korsleting yang mungkin terjadi secara teoritis selama pengoperasian. Ini juga memainkan peran penting dalam penyolderan otomatis: mencegah solder “duduk” di area yang berdekatan, menyebabkan hubungan arus pendek.

Itu saja, papan sirkuit cetak dua sisi dengan topeng sudah siap

Saya harus membuat PP dengan cara ini dengan lebar trek dan jarak antar trek hingga 0,05 mm (!). Tapi ini sudah menjadi pekerjaan perhiasan. Dan tanpa banyak usaha, Anda dapat membuat PP dengan lebar lintasan dan jarak antar keduanya 0,15-0,2 mm.

Saya tidak menggunakan masker pada papan yang terlihat di foto; hal itu tidak diperlukan.

Papan sirkuit tercetak dalam proses pemasangan komponen di atasnya

Dan berikut adalah perangkat tempat PP itu dibuat:

Ini adalah jembatan telepon seluler yang memungkinkan Anda mengurangi biaya layanan komunikasi seluler sebanyak 2-10 kali lipat, untuk itu perlu dipusingkan dengan PP;). PCB dengan komponen yang disolder terletak di dudukannya. Dulunya ada charger biasa untuk baterai ponsel.

informasi tambahan

Metalisasi lubang

Anda bahkan dapat membuat lubang logam di rumah. Untuk melakukan ini, permukaan bagian dalam lubang diolah dengan larutan perak nitrat (lapis) 20-30%. Kemudian permukaan dibersihkan dengan alat pembersih yg terbuat dr karet dan papan dikeringkan di bawah sinar matahari (bisa menggunakan lampu UV). Inti dari operasi ini adalah di bawah pengaruh cahaya, perak nitrat terurai, dan inklusi perak tetap berada di papan. Selanjutnya dilakukan pengendapan kimia tembaga dari larutan: tembaga sulfat (tembaga sulfat) 2 g, soda kaustik 4 g, amonia 25 persen 1 ml, gliserin 3,5 ml, formaldehida 10 persen 8-15 ml, air 100 ml. Umur simpan larutan yang disiapkan sangat singkat, harus disiapkan segera sebelum digunakan. Setelah tembaga diendapkan, papan dicuci dan dikeringkan. Lapisannya ternyata sangat tipis, ketebalannya harus ditingkatkan menjadi 50 mikron dengan cara galvanis.

Solusi pengaplikasian pelapisan tembaga dengan cara electroplating :

Untuk 1 liter air, 250 g tembaga sulfat (copper sulfate) dan 50-80 g asam sulfat pekat. Anoda adalah pelat tembaga yang digantung sejajar dengan bagian yang dilapisi. Tegangan harus 3-4 V, rapat arus 0,02-0,3 A/cm 2, suhu 18-30°C. Semakin rendah arusnya, semakin lambat proses metalisasinya, namun semakin baik lapisan yang dihasilkan.

Sepotong papan sirkuit tercetak yang menunjukkan metalisasi di dalam lubang

Fotoresis buatan sendiri

Photoresist berdasarkan gelatin dan kalium bikromat:

Solusi pertama: tuangkan 15 g gelatin ke dalam 60 ml air matang dan biarkan membengkak selama 2-3 jam. Setelah agar-agar membengkak, masukkan wadah ke dalam penangas air dengan suhu 30-40°C hingga agar-agar larut sempurna.

Solusi kedua: larutkan 5 g kalium dikromat (krompik, bubuk oranye terang) dalam 40 ml air matang. Larutkan dalam cahaya rendah dan tersebar.

Tuang larutan kedua ke dalam larutan pertama sambil diaduk kuat. Dengan menggunakan pipet, tambahkan beberapa tetes amonia ke dalam campuran yang dihasilkan hingga menjadi berwarna jerami. Emulsi diaplikasikan pada papan yang telah disiapkan di bawah cahaya yang sangat redup. Papan dikeringkan sampai bebas lengket pada suhu kamar dalam keadaan gelap gulita. Setelah terpapar, bilas papan di bawah cahaya sekitar yang redup dengan air hangat yang mengalir sampai gelatin yang tidak disamak hilang. Untuk mengevaluasi hasilnya dengan lebih baik, Anda bisa mengecat area dengan gelatin yang belum dihilangkan dengan larutan kalium permanganat.

Fotoresist buatan sendiri yang ditingkatkan:

Larutan pertama: 17 g lem kayu, 3 ml larutan amoniak, 100 ml air, biarkan membengkak selama sehari, kemudian panaskan dalam penangas air pada suhu 80°C hingga larut sempurna.

Larutan kedua: 2,5 g kalium dikromat, 2,5 g amonium dikromat, 3 ml larutan amonia berair, 30 ml air, 6 ml alkohol.

Setelah larutan pertama mendingin hingga 50°C, tuangkan larutan kedua ke dalamnya sambil diaduk kuat dan saring campuran yang dihasilkan ( Operasi ini dan selanjutnya harus dilakukan di ruangan yang gelap, sinar matahari tidak diperbolehkan!). Emulsi diterapkan pada suhu 30-40°C. Lanjutkan seperti pada resep pertama.

Photoresist berdasarkan amonium dikromat dan polivinil alkohol:

Siapkan larutan: polivinil alkohol 70-120 g/l, amonium dikromat 8-10 g/l, etil alkohol 100-120 g/l. Hindari cahaya terang! Aplikasikan dalam 2 lapisan: lapisan pertama dikeringkan 20-30 menit pada suhu 30-45°C lapisan kedua dikeringkan 60 menit pada suhu 35-45°C. Pengembang larutan etil alkohol 40%.

Tinning kimia

Pertama-tama, papan harus diambil untuk menghilangkan oksida tembaga yang terbentuk: 2-3 detik dalam larutan asam klorida 5%, diikuti dengan membilasnya dengan air mengalir.

Cukup melakukan pelapisan kimia dengan merendam papan dalam larutan berair yang mengandung timah klorida. Pelepasan timah pada permukaan lapisan tembaga terjadi bila direndam dalam larutan garam timah yang potensial elektronegatif tembaganya lebih besar dibandingkan bahan pelapisnya. Perubahan potensial ke arah yang diinginkan difasilitasi dengan memasukkan aditif pengompleks, tiokarbamid (tiourea), ke dalam larutan garam timah. Larutan jenis ini memiliki komposisi sebagai berikut (g/l):

Di antara larutan yang terdaftar, larutan 1 dan 2 adalah yang paling umum. Kadang-kadang, penggunaan deterjen Progress dalam jumlah 1 ml/l disarankan sebagai surfaktan untuk larutan pertama. Menambahkan 2-3 g/l bismut nitrat ke larutan ke-2 menyebabkan pengendapan paduan yang mengandung hingga 1,5% bismut, yang meningkatkan kemampuan solder lapisan (mencegah penuaan) dan sangat meningkatkan umur simpan PCB jadi sebelum disolder komponen.

Untuk mengawetkan permukaan, semprotan aerosol berdasarkan komposisi fluks digunakan. Setelah kering, pernis yang diaplikasikan pada permukaan benda kerja membentuk lapisan tipis yang kuat dan halus yang mencegah oksidasi. Salah satu zat yang populer adalah “SOLDERLAC” dari Cramolin. Penyolderan selanjutnya dilakukan langsung pada permukaan yang dirawat tanpa penghilangan pernis tambahan. Dalam kasus penyolderan yang sangat kritis, pernis dapat dihilangkan dengan larutan alkohol.

Larutan timah buatan akan rusak seiring berjalannya waktu, terutama bila terkena udara. Oleh karena itu, jika Anda jarang memiliki pesanan dalam jumlah besar, cobalah menyiapkan sedikit larutan sekaligus, cukup untuk memasukkan jumlah PP yang dibutuhkan, dan simpan sisa larutan dalam wadah tertutup (botol dari jenis yang digunakan dalam fotografi yang tidak memungkinkan udara melewatinya ideal). Larutan juga perlu dilindungi dari kontaminasi, yang dapat sangat menurunkan kualitas bahan.

Sebagai kesimpulan, saya ingin mengatakan bahwa masih lebih baik menggunakan photoresist yang sudah jadi dan tidak repot dengan lubang metalisasi di rumah; Anda tetap tidak akan mendapatkan hasil yang bagus.

Terima kasih banyak kepada calon ilmu kimia Filatov Igor Evgenievich untuk konsultasi tentang masalah-masalah yang berkaitan dengan kimia.

Saya juga ingin mengucapkan terima kasih Igor Chudakov."

Belakangan ini, radio elektronik sebagai hobi semakin populer di dunia, masyarakat semakin tertarik untuk membuat perangkat elektronik dengan tangan mereka sendiri. Ada banyak sekali sirkuit di Internet, dari yang sederhana hingga yang rumit, yang melakukan berbagai tugas, sehingga setiap orang dapat menemukan sesuatu yang mereka sukai di dunia elektronik radio.

Bagian integral dari perangkat elektronik apa pun adalah papan sirkuit tercetak. Ini adalah pelat bahan dielektrik yang menerapkan jalur konduktif tembaga yang menghubungkan komponen elektronik. Setiap orang yang ingin mempelajari cara merakit rangkaian listrik dalam bentuk yang indah harus mempelajari cara membuat papan sirkuit cetak yang sama.

Ada program komputer yang memungkinkan Anda menggambar pola trek papan sirkuit tercetak dalam antarmuka yang mudah digunakan, yang paling populer adalah. Tata letak papan sirkuit tercetak dilakukan sesuai dengan diagram sirkuit perangkat; tidak ada yang rumit dalam hal ini; Anda hanya perlu menghubungkan bagian-bagian yang diperlukan dengan trek. Selain itu, banyak diagram sirkuit perangkat elektronik di Internet sudah dilengkapi dengan gambar papan sirkuit cetak yang sudah jadi.

Papan sirkuit tercetak yang baik adalah kunci pengoperasian perangkat yang lama dan menyenangkan, jadi Anda harus berusaha membuatnya secermat dan seefisien mungkin. Metode paling umum untuk membuat cetakan di rumah adalah apa yang disebut “”, atau “teknologi penyetrikaan laser”. Ini mendapatkan popularitas yang luas karena tidak memakan banyak waktu, tidak memerlukan bahan-bahan yang langka, dan tidak terlalu sulit untuk dipelajari. Secara singkat LUT dapat digambarkan sebagai berikut: katakanlah ada pola trek yang digambar di komputer. Selanjutnya, gambar ini perlu dicetak pada kertas transfer termal khusus, dipindahkan ke textolite, kemudian kelebihan tembaga harus digores dari papan, lubang dibor di tempat yang tepat dan jalurnya dikalengkan. Mari kita lihat seluruh proses langkah demi langkah:

Mencetak desain papan

1) Mencetak desain pada kertas transfer termal. Anda dapat membeli kertas seperti itu, misalnya, di Aliexpress, yang harganya hanya sepeser pun - 10 rubel per lembar A4. Sebagai gantinya, Anda bisa menggunakan kertas glossy lainnya, misalnya dari majalah. Namun, kualitas perpindahan toner dari kertas tersebut mungkin jauh lebih buruk. Beberapa orang menggunakan kertas foto glossy "Lomond", pilihan yang bagus, jika bukan karena harganya - kertas foto seperti itu jauh lebih mahal. Saya sarankan mencoba mencetak gambar pada kertas yang berbeda, lalu membandingkan mana yang memberikan hasil terbaik.

Poin penting lainnya saat mencetak gambar adalah pengaturan printer. Sangat penting untuk menonaktifkan penghematan toner, tetapi kepadatannya harus diatur ke maksimum, karena semakin tebal lapisan toner, semakin baik untuk keperluan kita.

Anda juga perlu mempertimbangkan fakta bahwa desain akan ditransfer ke textolite dalam gambar cermin, jadi Anda perlu memperkirakan terlebih dahulu apakah Anda perlu mencerminkan desain sebelum mencetak atau tidak. Hal ini sangat penting terutama pada papan dengan sirkuit mikro, karena tidak mungkin memasangnya di sisi lain.

Mempersiapkan PCB untuk mentransfer gambar ke dalamnya

2) Tahap kedua adalah mempersiapkan textolite untuk memindahkan gambar ke atasnya. Paling sering, textolite dijual dalam bentuk potongan berukuran 70x100 atau 100x150 mm. Anda perlu memotong bagian yang sesuai dengan dimensi papan, dengan margin 3-5 mm di bagian tepinya. Paling mudah untuk melihat PCB dengan gergaji besi atau gergaji ukir, dalam kasus ekstrim, dapat dipotong dengan gunting logam. Kemudian, potongan PCB ini harus dilap dengan amplas halus atau penghapus yang keras. Goresan kecil dan kecil akan terbentuk pada permukaan kertas tembaga; hal ini normal. Sekalipun PCB pada awalnya terlihat sangat halus, langkah ini perlu dilakukan, jika tidak maka akan sulit untuk melapisinya nanti. Setelah pengamplasan, permukaan harus dilap dengan alkohol atau pelarut untuk menghilangkan debu dan bekas tangan yang berminyak. Setelah ini, Anda tidak bisa menyentuh permukaan tembaga.

Memindahkan gambar ke textolite yang sudah disiapkan

3) Tahap ketiga adalah yang paling kritis. Gambar yang dicetak pada kertas transfer termal perlu dipindahkan ke textolite yang sudah disiapkan. Untuk melakukan ini, potong kertas seperti yang ditunjukkan pada foto, sisakan sedikit margin di sekitar tepinya. Di atas papan kayu datar kita letakkan kertas dengan pola menghadap ke atas, lalu kita aplikasikan textolite di atasnya, tembaga pada kertas. Kami membengkokkan tepi kertas seolah-olah sedang memeluk sepotong PCB. Setelah itu, balikkan sandwich dengan hati-hati agar kertasnya berada di atas. Kami memeriksa apakah gambarnya tidak bergeser ke mana pun relatif terhadap PCB dan meletakkan selembar kertas putih kantor biasa di atasnya sehingga menutupi seluruh sandwich.

Sekarang yang tersisa hanyalah memanaskan semuanya secara menyeluruh, dan semua toner dari kertas akan berakhir di PCB. Anda perlu mengoleskan setrika panas di atasnya dan memanaskan sandwich selama 30-90 detik. Waktu pemanasan dipilih secara eksperimental dan sangat bergantung pada suhu setrika. Jika toner tidak berpindah dengan baik dan tertinggal di kertas, Anda harus menyimpannya lebih lama, tetapi jika, sebaliknya, jejaknya berpindah, tetapi tercoreng, ini adalah tanda yang jelas bahwa toner terlalu panas. Tidak perlu memberi tekanan pada setrika, beratnya sendiri sudah cukup. Setelah pemanasan, Anda perlu melepas setrika dan menyetrika benda kerja yang masih panas dengan kapas, jika di beberapa tempat toner tidak berpindah dengan baik saat menyetrika. Setelah itu, yang tersisa hanyalah menunggu sampai papan masa depan menjadi dingin dan melepaskan kertas transfer termal. Ini mungkin tidak berhasil pada kali pertama, tidak masalah, karena pengalaman datang seiring berjalannya waktu.

Pengetsaan PCB

4) Tahap selanjutnya adalah etsa. Area foil tembaga mana pun yang tidak tertutup toner harus dihilangkan, sehingga tembaga di bawah toner tidak tersentuh. Pertama, Anda perlu menyiapkan larutan untuk mengetsa tembaga; pilihan paling sederhana, paling mudah diakses, dan termurah adalah larutan asam sitrat, garam, dan hidrogen peroksida. Dalam wadah plastik atau kaca Anda perlu mencampurkan satu atau dua sendok makan asam sitrat dan satu sendok teh garam meja per gelas air. Proporsi tidak memainkan peran besar, Anda bisa menuangkannya dengan mata. Aduk rata dan solusinya siap. Anda perlu meletakkan papan di dalamnya, melacaknya, untuk mempercepat prosesnya. Anda juga bisa sedikit menghangatkan larutan, ini akan semakin meningkatkan kecepatan proses. Setelah sekitar setengah jam, semua kelebihan tembaga akan terkikis dan hanya bekasnya yang tersisa.

Cuci toner hingga hilang jejaknya

5) Bagian tersulit telah berakhir. Pada tahap kelima, ketika papan sudah tergores, Anda perlu membersihkan toner dari bekasnya dengan pelarut. Pilihan yang paling terjangkau adalah penghapus cat kuku wanita, harganya satu sen dan hampir setiap wanita memilikinya. Anda juga bisa menggunakan pelarut umum, seperti aseton. Saya menggunakan pelarut minyak bumi, meskipun sangat bau, namun tidak meninggalkan bekas hitam di papan. Sebagai upaya terakhir, Anda dapat menghilangkan toner dengan menggosok papan secara menyeluruh menggunakan amplas.

Mengebor lubang di papan

6) Pengeboran lubang. Anda membutuhkan bor kecil dengan diameter 0,8 - 1 mm. Bor baja berkecepatan tinggi konvensional dengan cepat menjadi tumpul pada PCB, jadi yang terbaik adalah menggunakan bor tungsten karbida, meskipun lebih rapuh. Saya mengebor papan menggunakan motor dari pengering rambut tua dengan collet chuck kecil, lubangnya halus dan tanpa gerinda. Sayangnya, mata bor karbida terakhir rusak pada saat yang paling tidak tepat, sehingga hanya separuh lubang yang dibor di foto. Sisanya bisa dibor nanti.

Lapisi jejaknya

7) Yang tersisa hanyalah melapisi jalur tembaga, mis. tutupi dengan lapisan solder. Maka mereka tidak akan teroksidasi seiring waktu, dan papan itu sendiri akan menjadi indah dan berkilau. Pertama, Anda perlu menerapkan fluks ke trek, dan kemudian dengan cepat memindahkan besi solder dengan setetes solder ke atasnya. Anda tidak boleh mengoleskan lapisan solder yang terlalu tebal, jika tidak lubangnya akan tertutup dan papan akan terlihat tidak rapi.

Pada titik ini, proses pembuatan papan sirkuit tercetak selesai, dan sekarang Anda dapat menyolder bagian-bagiannya ke dalamnya. Materi disediakan untuk situs Radioschemes oleh Mikhail Gretsky, [dilindungi email]

Diskusikan artikel PEMBUATAN PAPAN CETAK DENGAN LUT

Dalam posting ini saya akan menganalisis metode populer untuk membuat papan sirkuit tercetak sendiri di rumah: LUT, photoresist, gambar tangan. Dan juga program apa yang terbaik untuk menggambar PP.

Dahulu kala, perangkat elektronik dipasang menggunakan pemasangan di permukaan. Saat ini, hanya amplifier audio tabung yang dirakit dengan cara ini. Pengeditan cetak digunakan secara luas, yang telah lama berubah menjadi industri nyata dengan trik, fitur, dan teknologinya sendiri. Dan ada banyak trik di sana. Terutama saat membuat PCB untuk perangkat frekuensi tinggi. (Saya rasa saya akan melakukan review literatur dan fitur perancangan lokasi konduktor PP suatu hari nanti)

Prinsip umum pembuatan papan sirkuit tercetak (PCB) adalah menerapkan track pada permukaan yang terbuat dari bahan non-konduktif yang menghantarkan arus ini. Trek menghubungkan komponen radio sesuai dengan rangkaian yang diperlukan. Hasilnya adalah sebuah perangkat elektronik yang bisa diguncang, dibawa, bahkan terkadang basah tanpa takut rusak.

Secara umum teknologi pembuatan papan sirkuit tercetak di rumah terdiri dari beberapa langkah:

- Pilih laminasi fiberglass foil yang sesuai. Mengapa textolite? Lebih mudah untuk mendapatkannya. Ya, dan ternyata lebih murah. Seringkali ini cukup untuk perangkat amatir.

- Terapkan desain papan sirkuit tercetak ke PCB

- Keluarkan sisa kertas timah. Itu. singkirkan sisa kertas timah dari area papan yang tidak memiliki pola konduktor.

- Bor lubang untuk kabel komponen. Jika Anda perlu mengebor lubang untuk komponen dengan kabel. Ini jelas tidak diperlukan untuk komponen chip.

- Timah jalur yang membawa arus

- Oleskan masker solder. Opsional jika Anda ingin membuat papan Anda terlihat lebih mirip dengan papan pabrik.

Pilihan lainnya adalah dengan memesan papan dari pabrik. Saat ini banyak perusahaan yang menyediakan jasa produksi papan sirkuit cetak. Anda akan menerima papan sirkuit cetak pabrik yang sangat bagus. Mereka akan berbeda dari amatir tidak hanya dengan adanya topeng solder, tetapi juga dalam banyak parameter lainnya. Misalnya, jika Anda memiliki PCB dua sisi, maka papan tersebut tidak akan memiliki lubang metalisasi. Anda dapat memilih warna topeng solder, dll. Keuntungannya banyak, tinggal punya waktu berliur-liur saja!

Langkah 0

Sebelum membuat PCB, harus digambar di suatu tempat. Anda dapat menggambarnya dengan cara lama di kertas grafik dan kemudian mentransfer gambar tersebut ke benda kerja. Atau Anda dapat menggunakan salah satu dari banyak program untuk membuat papan sirkuit tercetak. Program-program ini disebut dengan kata umum CAD (CAD). Beberapa opsi yang tersedia untuk amatir radio termasuk DeepTrace (versi gratis), Sprint Layout, Eagle (tentu saja, Anda juga dapat menemukan yang khusus seperti Altium Designer)

Dengan menggunakan program ini, Anda tidak hanya dapat menggambar PCB, tetapi juga mempersiapkannya untuk produksi di pabrik. Bagaimana jika Anda ingin memesan selusin syal? Dan jika Anda tidak mau, akan lebih mudah untuk mencetak PP seperti itu dan membuatnya sendiri menggunakan LUT atau photoresist. Namun lebih lanjut tentang itu di bawah.

Langkah 1

Jadi, benda kerja PP dapat dibagi menjadi dua bagian: alas non-konduktif dan lapisan konduktif.

Ada blanko yang berbeda untuk PP, tetapi paling sering blanko tersebut berbeda dalam bahan lapisan non-konduktif. Anda dapat menemukan substrat yang terbuat dari getinax, fiberglass, alas fleksibel yang terbuat dari polimer, komposisi kertas selulosa dan fiberglass dengan resin epoksi, dan bahkan alas logam. Semua bahan ini berbeda dalam sifat fisik dan mekaniknya. Dan dalam produksinya, bahan PP dipilih berdasarkan pertimbangan keekonomian dan kondisi teknis.

Untuk PP rumahan, saya merekomendasikan foil fiberglass. Mudah didapat dan harga terjangkau. Getinaks mungkin lebih murah, tapi secara pribadi saya tidak tahan dengan harganya. Jika Anda pernah membongkar setidaknya satu perangkat China yang diproduksi secara massal, Anda mungkin pernah melihat PCB terbuat dari apa? Mereka rapuh dan berbau busuk saat disolder. Biarkan orang Cina menciumnya.

Tergantung pada perangkat yang dirakit dan kondisi pengoperasiannya, Anda dapat memilih PCB yang sesuai: satu sisi, dua sisi, dengan ketebalan foil berbeda (18 mikron, 35 mikron, dll., dll.

Langkah 2

Untuk menerapkan pola PP pada dasar foil, amatir radio telah mengembangkan banyak metode. Diantaranya adalah dua yang paling populer saat ini: LUT dan photoresist. LUT adalah singkatan dari teknologi penyetrikaan laser. Seperti namanya, Anda memerlukan printer laser, setrika, dan kertas foto glossy.

LUT

Gambar cermin dicetak pada kertas foto. Kemudian diaplikasikan pada foil PCB. Dan itu memanas dengan baik dengan setrika. Saat terkena panas, toner dari kertas foto glossy akan menempel pada foil tembaga. Setelah pemanasan, papan direndam dalam air dan kertas dikeluarkan dengan hati-hati.

Foto di atas menunjukkan papan setelah digores. Warna hitam pada jalur saat ini disebabkan karena jalur tersebut masih tertutup toner yang mengeras dari printer.

fotoresist

Ini adalah teknologi yang lebih kompleks. Namun dengan bantuannya Anda bisa mendapatkan hasil yang lebih baik: tanpa mordan, trek yang lebih tipis, dll. Prosesnya mirip dengan LUT, namun desain PP dicetak pada film transparan. Ini menciptakan template yang dapat digunakan berulang kali. Kemudian “photoresist” diterapkan pada PCB—film atau cairan yang sensitif terhadap ultraviolet (photoresist bisa berbeda).

Kemudian photomask berpola PP dipasang kuat di atas photoresist dan kemudian sandwich ini disinari dengan lampu ultraviolet dalam waktu yang terukur dengan jelas. Harus dikatakan bahwa pola PP pada photomask dicetak terbalik: jalurnya transparan dan rongganya gelap. Hal ini dilakukan agar ketika photoresist terkena cahaya, area photoresist yang tidak tertutup template bereaksi terhadap radiasi ultraviolet dan menjadi tidak larut.

Setelah pemaparan (atau pemaparan, sebagaimana para ahli menyebutnya), papan “berkembang” - area yang terpapar menjadi gelap, area yang tidak terpapar menjadi terang, karena photoresist di sana larut begitu saja dalam pengembang (soda ash biasa). Kemudian papan digores dalam larutan, dan kemudian photoresist dihilangkan, misalnya dengan aseton.

Jenis fotoresist

Ada beberapa jenis photoresist di alam: cair, film berperekat, positif, negatif. Apa bedanya dan bagaimana cara memilih yang tepat? Menurut saya, tidak banyak perbedaan dalam penggunaan amatir. Setelah Anda menguasainya, Anda akan menggunakan tipe itu. Saya hanya akan menyoroti dua kriteria utama: harga dan seberapa nyaman bagi saya pribadi untuk menggunakan photoresist ini atau itu.

Langkah 3

Mengetsa PP blank dengan pola cetak. Ada banyak cara untuk melarutkan bagian foil PP yang tidak terlindungi: mengetsa dengan amonium persulfat, besi klorida, . Saya suka cara terakhir: cepat, bersih, murah.

Kami menempatkan benda kerja dalam larutan etsa, tunggu 10 menit, keluarkan, cuci, bersihkan jejak di papan dan lanjutkan ke tahap berikutnya.

Langkah 4

Papan dapat dilapisi dengan paduan Rose atau Wood, atau cukup menutupi trek dengan fluks dan melapisinya dengan besi solder dan solder. Paduan Mawar dan Kayu adalah paduan multikomponen dengan titik leleh rendah. Dan paduan Wood juga mengandung kadmium. Jadi, di rumah, pekerjaan seperti itu harus dilakukan di bawah tenda dengan filter. Sangat ideal untuk memiliki ekstraktor asap sederhana. Anda ingin hidup bahagia selamanya? :=)

Langkah 6

Saya akan melewatkan langkah kelima, semuanya jelas di sana. Namun mengaplikasikan masker solder merupakan tahap yang cukup menarik dan bukan tahap yang paling mudah. Jadi mari kita pelajari lebih detail.

Masker solder digunakan dalam proses pembuatan PCB untuk melindungi jalur papan dari oksidasi, kelembapan, fluks saat memasang komponen, dan juga untuk memudahkan pemasangan itu sendiri. Terutama ketika komponen SMD digunakan.

Biasanya untuk melindungi track PP tanpa masker dari bahan kimia. dan untuk menghindari paparan, amatir radio berpengalaman menutupi trek tersebut dengan lapisan solder. Setelah dikalengkan, papan seperti itu seringkali tidak terlihat bagus. Namun yang lebih buruk adalah selama proses pengalengan, Anda bisa membuat trek terlalu panas atau menggantungkan "ingus" di antara keduanya. Dalam kasus pertama, konduktor akan jatuh, dan dalam kasus kedua, "ingus" yang tidak terduga tersebut harus dihilangkan untuk menghilangkan korsleting. Kerugian lainnya adalah peningkatan kapasitansi antara konduktor tersebut.

Pertama-tama: masker solder cukup beracun. Semua pekerjaan harus dilakukan di tempat yang berventilasi baik (sebaiknya di bawah tenda), dan hindari masker mengenai kulit, selaput lendir, dan mata.

Proses pengaplikasian maskernya tidak bisa dibilang cukup ribet, tapi tetap membutuhkan banyak langkah. Setelah memikirkannya, saya memutuskan untuk memberikan tautan ke penjelasan yang kurang lebih rinci tentang penerapan masker solder, karena saat ini tidak ada cara untuk mendemonstrasikan prosesnya sendiri.

Berkreasilah guys, menarik =) Membuat PP di zaman kita ini tidak hanya sekedar kerajinan tangan, tapi seni yang utuh!

Papan sirkuit cetak buatan sendiri

Cara membuat papan sirkuit tercetak di rumah menggunakan teknologi setrika laser. Ini mengacu pada transfer termal toner dari kertas ke permukaan metalisasi papan sirkuit cetak masa depan.

Saya mencoba berkali-kali membuat papan sirkuit tercetak menggunakan teknologi setrika laser, namun saya tidak pernah berhasil mendapatkan hasil yang andal dan mudah diulang. Selain itu, saat membuat papan, saya perlu membuat lubang pada bantalan yang ukurannya tidak lebih dari 0,5 mm. Selanjutnya saya menggunakannya saat mengebor untuk memusatkan bor dengan diameter 0,75 mm.

Cacat muncul dalam bentuk pergeseran atau perubahan lebar jejak, serta ketebalan toner yang tidak sama yang tersisa pada kertas tembaga setelah kertas dikeluarkan. Selain itu, saat mengeluarkan kertas sebelum mengetsa, membersihkan setiap lubang di toner dari sisa selulosa akan menjadi masalah. Akibatnya, saat mengetsa papan sirkuit tercetak, timbul kesulitan tambahan yang hanya dapat dihindari dengan melakukan hal sebaliknya. http://oldoctober.com/ru/

Saya berasumsi bahwa alasan terjadinya pernikahan adalah sebagai berikut.

Kertas, ketika dipanaskan sampai suhu tinggi, mulai melengkung. Sedangkan suhu foil fiberglass selalu sedikit lebih rendah. Toner sebagian menempel pada foil, namun tetap meleleh pada sisi kertas. Ketika dibengkokkan, kertas bergerak dan mengubah bentuk asli konduktor.

Pada awalnya, saya ingin memperingatkan Anda bahwa teknologi ini bukannya tanpa kelemahan tertentu.

Yang pertama adalah kurangnya kertas khusus untuk transfer termal, daripada saya sarankan memilih kertas yang cocok untuk label berperekat. Sayangnya, tidak semua kertas cocok. Anda harus memilih yang labelnya lebih padat dan bagian belakangnya memiliki permukaan yang bagus dan halus.

Kerugian kedua adalah ukuran papan sirkuit tercetak dibatasi oleh ukuran tapak setrika. Selain itu, tidak semua setrika mampu memanaskan laminasi fiberglass foil dengan cukup merata, jadi lebih baik memilih yang paling masif.

Namun, terlepas dari semua kekurangan ini, teknologi yang dijelaskan di bawah ini memungkinkan saya memperoleh hasil yang stabil dan mudah diulang dalam produksi skala kecil.

Inti dari perubahan dalam proses tradisional adalah diusulkan untuk memanaskan bukan kertas dengan toner, tetapi foil fiberglass itu sendiri.

Keuntungan utamanya adalah dengan metode ini mudah untuk mengontrol suhu di zona leleh toner. Selain itu, rol karet memungkinkan Anda mendistribusikan tekanan secara merata dan mencegah toner hancur (Saya menulis di mana-mana tentang fiberglass foil, karena saya belum menguji bahan lain).

Teknologi ini juga cocok untuk laminasi fiberglass foil dengan ketebalan berbeda, tetapi lebih baik menggunakan bahan yang tidak lebih tebal dari satu milimeter, karena mudah dipotong dengan gunting.

Jadi, kami mengambil sepotong laminasi fiberglass foil yang paling lusuh dan mengolahnya dengan amplas. Anda sebaiknya tidak menggunakan amplas yang terlalu besar, karena dapat merusak jejak di kemudian hari. Namun, Anda tidak perlu mengampelasnya jika Anda memiliki fiberglass baru. Permukaan tembaga harus dibersihkan dan dihilangkan lemaknya secara menyeluruh.

Membuat stensil untuk perpindahan panas. Untuk melakukan ini, kami memotong bagian yang diperlukan dari selembar kertas untuk label dan memisahkan label itu sendiri dari bagian belakangnya. Anda harus meninggalkan sepotong label di awal lembaran untuk mencegah bagian belakangnya tersangkut di mekanisme printer.

Jangan sentuh dengan tangan Anda bagian media yang akan digunakan toner selanjutnya.

Jika ketebalan laminasi fiberglass foil adalah satu milimeter atau kurang, maka jarak antara tepi masing-masing papan dapat dipilih menjadi 0,2 mm; jika lebih besar dan Anda akan memotong benda kerja dengan gergaji besi, maka 1,5 -2,0 mm, tergantung pada ketebalan bilah dan toleransi pemrosesan.

Saya menggunakan lapisan toner yang diinstal secara default di driver printer, tetapi “B&W Halftones:” (B/W Halftone) harus dipilih “Solid”. Dengan kata lain, Anda perlu mencegah munculnya raster. Anda mungkin tidak melihatnya pada stensil, namun hal ini dapat memengaruhi ketebalan toner.

Kami memperbaiki stensil pada selembar fiberglass foil dengan klip kertas. Kami menempelkan klip kertas lain ke tepi bebas stensil agar tidak bersentuhan dengan setrika.

Titik leleh toner berbagai merek kira-kira 160-180C. Oleh karena itu, suhu setrika harus sedikit lebih tinggi sebesar 10-20C. Jika setrika Anda tidak memanas hingga suhu 180C, maka Anda harus menyesuaikannya.

Sebelum dipanaskan, tapak setrika harus dibersihkan secara menyeluruh dari minyak dan kontaminan lainnya!

Kami memanaskan setrika hingga suhu 180-190 derajat dan menekannya dengan kuat pada fiberglass foil seperti yang ditunjukkan pada gambar. Jika Anda memposisikan setrika secara berbeda, papan mungkin akan memanas secara tidak merata, karena biasanya setrika akan memanas 20-30C lebih banyak di bagian yang lebar. Tunggu dua menit.

Setelah ini, lepaskan setrika dan dalam satu gerakan, gulung stensil dengan paksa ke atas fiberglass foil menggunakan rol karet untuk menggulung foto.

Jika pada saat penggulungan toner pecah, yaitu bekasnya bergeser ke samping atau berubah bentuk, maka sebaiknya kurangi jumlah toner pada driver printer.

Bagian tengah roller harus selalu bergerak di sepanjang bagian tengah papan. Pegangan rol harus dipegang sedemikian rupa untuk mencegah munculnya vektor gaya yang diarahkan “di sekitar” pegangan.

Kami menggulung stensil dengan erat beberapa kali lagi dan menekan “sandwich” yang dihasilkan dengan sesuatu yang berat, setelah meletakkan koran yang dilipat beberapa kali untuk mendistribusikan beratnya secara merata.

Stensil harus digulung ke arah yang sama setiap kali. Rol mulai bergerak dari tempat stensil dipasang.

Setelah sekitar sepuluh menit, Anda dapat melepas alat pres dan melepas stensilnya. Inilah yang terjadi.

Sekarang Anda perlu merekatkan sesuatu ke bagian belakang papan dengan cara apa pun sehingga nantinya Anda dapat memegang papan ini selama proses etsa. (Saya menggunakan lem panas.)

Kami mengetsa papan dalam larutan besi klorida.

Bagaimana cara menyiapkan solusinya?

Jika toples besi klorida dibuka segelnya, kemungkinan besar sudah ada larutan super pekat di sana. Bisa dituangkan ke dalam mangkuk pengawet dan ditambahkan sedikit air.

Jika besi klorida belum terendam air, Anda bisa melakukannya sendiri. Anda mungkin bisa mengeluarkan kristalnya sendiri dari stoples, tetapi jangan gunakan perak pusaka untuk ini.

Ingatlah bahwa proses etsa tidak akan berhasil dalam larutan yang sangat pekat, jadi setelah Anda mendapatkan larutan tersebut, Anda perlu menambahkan sedikit air.

Yang terbaik adalah menggunakan penangas foto plastik vinil sebagai piring, tetapi Anda dapat menggunakan yang lain.

Gambar menunjukkan bahwa papan mengapung pada permukaan larutan karena adanya tegangan permukaan. Cara ini bagus karena produk etsa tidak menempel di permukaan papan, melainkan langsung tenggelam ke dasar bak mandi.

Pada awal pengetsaan, Anda perlu memastikan tidak ada gelembung udara yang tertinggal di bawah papan. Selama proses pengetsaan, disarankan untuk memeriksa apakah pengetsaan berlangsung merata di seluruh permukaan papan.

Jika ada heterogenitas, maka Anda perlu mengaktifkan prosesnya dengan sikat gigi bekas atau sejenisnya. Namun hal ini harus dilakukan dengan hati-hati agar tidak merusak lapisan toner.

Perhatian khusus harus diberikan pada lubang pada bantalan kontak. Area di mana proses etsa tidak segera dimulai akan lebih ringan. Pada prinsipnya, cukup menggelapkan seluruh permukaan dan semua lubang di awal proses, dan kesuksesan sudah pasti.

Jika bagian utama papan tergores dalam 15 menit, maka total waktu penggoresan tidak boleh ditambah lebih dari dua kali, yaitu lebih dari 30 menit. Pengetsaan lebih lanjut tidak hanya akan mengurangi lebar konduktor, namun juga dapat merusak sebagian toner.

Biasanya, semua lubang 0,5 mm pada bantalan kontak diukir dua kali lipat.

Motor berputar dengan eksentrik kecil, yang menciptakan getaran dalam larutan (tidak diperlukan jika Anda mengangkat dan memindahkan papan secara berkala).

Cuci toner dengan kapas yang dibasahi aseton.

Inilah yang terjadi. Di sebelah kiri, papan masih tertutup toner. Lebar trek adalah 0,4 mm.

Sekarang Anda dapat menghilangkan gerinda yang terbentuk pada tembaga selama pengeboran. Untuk melakukan ini, pertama-tama kita menggulungnya menggunakan bantalan bola yang dipasang pada mandrel yang nyaman. Dalam hal ini, lebih baik meletakkan papan pada permukaan yang keras dan rata. Kemudian, dengan menggunakan amplas halus, hilangkan oksida dari permukaan tembaga, jika sudah terbentuk.

Kami melapisi benda kerja, yang pertama-tama kami lapisi dengan lapisan fluks.

Saya pergi ke toko peralatan kantor dan mengambil foto kemasan dengan label berperekat. Kertas ini tidak cocok untuk transfer termal. Meskipun jika tidak ada yang lain, Anda dapat menggunakan yang ini setelah beberapa modifikasi.

Kertas yang paling nyaman untuk transfer termal diproduksi oleh perusahaan Finlandia Campas. Dan karena tidak ada tanda pengenal pada kemasan kecilnya, kecil kemungkinannya dapat diidentifikasi tanpa pengujian.

Seringkali, dalam proses kreativitas teknis, perlu membuat papan sirkuit tercetak untuk memasang sirkuit elektronik. Dan sekarang saya akan memberi tahu Anda tentang salah satu metode paling canggih dalam membuat papan sirkuit tercetak, menurut pendapat saya, menggunakan printer laser dan setrika. Kita hidup di abad ke-21, jadi kita akan mempermudah pekerjaan kita dengan menggunakan komputer.

Langkah 1: Desain PCB

Kami akan mendesain papan sirkuit tercetak menggunakan program khusus. Misalnya pada program sprint Layout 4.

Langkah 2: Cetak desain papan

Setelah itu kita perlu mencetak desain papannya. Untuk melakukan ini kami akan melakukan hal berikut:

- Dalam pengaturan printer, kami akan menonaktifkan semua opsi penghemat toner, dan jika ada pengatur yang sesuai, kami akan mengatur saturasi ke maksimum.

- Mari kita ambil selembar A4 dari majalah yang tidak perlu. Kertas harus dilapisi dan sebaiknya memiliki minimal gambar di atasnya.

- Mari cetak desain PCB pada kertas berlapis dalam gambar cermin. Lebih baik dalam beberapa salinan sekaligus.

Langkah 3. Mengupas papan

Mari kita kesampingkan lembar cetakannya untuk saat ini dan mulai menyiapkan papannya. Foil getinaks dan foil PCB dapat berfungsi sebagai bahan awal untuk papan. Selama penyimpanan jangka panjang, kertas tembaga menjadi tertutup lapisan oksida, yang dapat mengganggu proses etsa. Jadi mari kita mulai mempersiapkan papannya. Gunakan amplas halus untuk menghilangkan lapisan oksida dari papan. Jangan berusaha terlalu keras, kertas timahnya tipis. Idealnya, papan harus bersinar setelah dibersihkan.

Langkah 4. Degreasing papan

Setelah dibersihkan, bilas papan dengan air mengalir. Setelah itu, Anda perlu menurunkan kadar papan agar toner menempel lebih baik. Anda dapat menghilangkan lemaknya dengan deterjen rumah tangga apa pun, atau dengan mencucinya dengan pelarut organik (misalnya bensin atau aseton).

Langkah 5. Memindahkan gambar ke papan

Setelah itu, dengan menggunakan setrika, kami memindahkan gambar dari lembaran ke papan. Mari kita letakkan pola yang sudah dicetak di papan dan mulai menyetrikanya dengan setrika panas, memanaskan seluruh papan secara merata. Toner akan mulai meleleh dan menempel pada papan. Waktu dan gaya pemanasan dipilih secara eksperimental. Toner harus tidak menyebar, tetapi toner juga harus dilas sepenuhnya.

Langkah 6: Bersihkan kertas dari papan

Setelah papan yang ditempelkan kertas menjadi dingin, kami membasahinya dan menggulungnya dengan jari di bawah aliran air. Kertas basah akan menjadi butiran, namun toner yang tersangkut akan tetap berada di tempatnya. Tonernya cukup kuat dan sulit dikikis dengan kuku.

Langkah 7. Etsa papannya

Pengetsaan papan sirkuit tercetak paling baik dilakukan dengan besi klorida (III) Fe Cl 3. Reagen ini dijual di toko suku cadang radio mana pun dan harganya tidak mahal. Kami membenamkan papan ke dalam larutan dan menunggu. Proses etsa tergantung pada kesegaran larutan, konsentrasinya, dll. Mungkin memakan waktu 10 menit hingga satu jam atau lebih. Prosesnya bisa dipercepat dengan mengocok bak mandi yang sudah diberi larutan.

Akhir dari proses ditentukan secara visual - ketika semua tembaga yang tidak terlindungi dihilangkan.

Toner dicuci dengan aseton.

Langkah 8: Lubang Pengeboran

Pengeboran biasanya dilakukan dengan motor kecil dengan collet chuck (semua ini tersedia di toko suku cadang radio). Diameter bor untuk elemen biasa adalah 0,8 mm. Jika perlu, lubang dibor dengan bor berdiameter besar.