Seringkali dalam proses kreativitas teknis perlu diproduksi papan sirkuit tercetak untuk pemasangan sirkuit elektronik. Dan sekarang saya akan memberi tahu Anda tentang salah satu metode manufaktur yang menurut saya paling canggih papan sirkuit tercetak menggunakan printer laser dan setrika. Kita hidup di abad ke-21, jadi kita akan mempermudah pekerjaan kita dengan menggunakan komputer.

Langkah 1: Desain PCB

Kami akan mendesain papan sirkuit tercetak program khusus. Misalnya pada program sprint Layout 4.

Langkah 2: Cetak desain papan

Setelah itu kita perlu mencetak desain papannya. Untuk melakukan ini kami akan melakukan hal berikut:

- Dalam pengaturan printer, kami akan menonaktifkan semua opsi penghemat toner, dan jika ada pengatur yang sesuai, kami akan mengatur saturasi ke maksimum.

- Mari kita ambil selembar A4 dari majalah yang tidak perlu. Kertas harus dilapisi dan sebaiknya memiliki minimal gambar di atasnya.

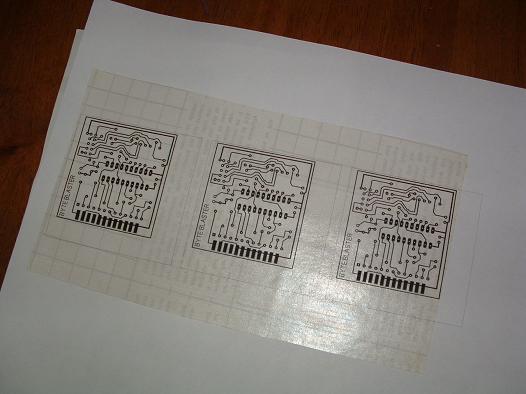

- Mari cetak desain PCB pada kertas berlapis dalam gambar cermin. Lebih baik dalam beberapa salinan sekaligus.

Langkah 3. Mengupas papan

Mari kita kesampingkan lembar cetakannya untuk saat ini dan mulai menyiapkan papannya. Sebagai bahan sumber Untuk papan, foil getinax atau foil PCB dapat digunakan. Pada penyimpanan jangka panjang foil tembaga dilapisi dengan lapisan oksida, yang dapat mengganggu pengetsaan. Jadi mari kita mulai mempersiapkan papannya. Dangkal ampelas Kami menghapus film oksida dari papan. Jangan berusaha terlalu keras, kertas timahnya tipis. Idealnya, papan harus bersinar setelah dibersihkan.

Langkah 4. Degreasing papan

Setelah dibersihkan, bilas papan dengan air mengalir. Setelah itu, Anda perlu menurunkan kadar papan agar toner menempel lebih baik. Anda dapat melakukan degrease dengan rumah tangga mana pun deterjen, atau mencuci pelarut organik(misalnya, bensin atau aseton)

Langkah 5. Memindahkan gambar ke papan

Setelah itu, dengan menggunakan setrika, kami memindahkan gambar dari lembaran ke papan. Mari kita letakkan pola yang sudah dicetak di papan dan mulai menyetrikanya dengan setrika panas, memanaskan seluruh papan secara merata. Toner akan mulai meleleh dan menempel pada papan. Waktu dan gaya pemanasan dipilih secara eksperimental. Toner harus tidak menyebar, tetapi toner juga harus dilas sepenuhnya.

Langkah 6: Bersihkan kertas dari papan

Setelah papan yang ditempelkan kertas menjadi dingin, kami membasahinya dan menggulungnya dengan jari di bawah aliran air. Kertas basah akan menjadi butiran, namun toner yang tersangkut akan tetap berada di tempatnya. Tonernya cukup kuat dan sulit dikikis dengan kuku.

Langkah 7. Etsa papannya

Pengetsaan papan sirkuit tercetak paling baik dilakukan dengan besi klorida (III) Fe Cl 3. Reagen ini dijual di toko suku cadang radio mana pun dan harganya tidak mahal. Kami membenamkan papan ke dalam larutan dan menunggu. Proses etsa tergantung pada kesegaran larutan, konsentrasinya, dll. Mungkin memakan waktu 10 menit hingga satu jam atau lebih. Prosesnya bisa dipercepat dengan mengocok bak mandi yang sudah diberi larutan.

Akhir dari proses ditentukan secara visual - ketika semua tembaga yang tidak terlindungi dihilangkan.

Toner dicuci dengan aseton.

Langkah 8: Lubang Pengeboran

Pengeboran biasanya dilakukan dengan motor kecil dengan collet chuck(semua ini tersedia di toko suku cadang radio). Diameter bor untuk elemen biasa adalah 0,8 mm. Jika perlu, lubang dibor dengan bor berdiameter besar.

Papan yang sudah dibor, siap untuk disolder. Seperti yang Anda lihat - penampilan praktis tidak dapat dibedakan dari industri. Selain itu, intensitas tenaga kerja minimal, dan bahan tersedia (tidak memerlukan reagen khusus, seperti saat menggunakan photoresist).

Papan sirkuit tercetak sudah siap!!!

Persyaratan aktif contoh spesifik. Misalnya, Anda perlu membuat dua papan. Salah satunya adalah adaptor dari satu jenis case ke case lainnya. Yang kedua adalah mengganti rangkaian mikro besar dengan paket BGA dengan dua rangkaian mikro yang lebih kecil, dengan paket TO-252, dengan tiga resistor. Ukuran papan: 10x10 dan 15x15 mm. Ada 2 pilihan untuk pembuatan papan sirkuit cetak: menggunakan photoresist dan metode “besi laser”. Kami akan menggunakan metode "besi laser".

Proses pembuatan papan sirkuit cetak di rumah

1. Mempersiapkan desain papan sirkuit tercetak. Saya menggunakan program DipTrace: nyaman, cepat, berkualitas tinggi. Dikembangkan oleh rekan-rekan kita. Antarmuka pengguna yang sangat nyaman dan menyenangkan, tidak seperti PCAD yang diterima secara umum. Ada konversi ke format PCAD PCB. Meski banyak perusahaan dalam negeri sudah mulai menerima format DipTrace.

Di DipTrace Anda memiliki kesempatan untuk melihat kreasi masa depan Anda dalam volume, yang sangat nyaman dan visual. Inilah yang harus saya dapatkan (papan ditampilkan dalam skala berbeda):

2. Pertama, kita menandai PCB dan membuat bagian kosong untuk papan sirkuit tercetak.

3. Kami menampilkan proyek kami dalam gambar cermin dengan kualitas setinggi mungkin, tanpa mengurangi toner. Setelah banyak percobaan, kertas yang dipilih untuk ini adalah kertas foto matte tebal untuk printer.

4. Jangan lupa untuk membersihkan dan menghilangkan lemak pada papan blanko. Jika Anda tidak memiliki pembersih gemuk, Anda dapat melapisi bagian tembaga fiberglass dengan penghapus. Selanjutnya, dengan menggunakan setrika biasa, kami “mengelas” toner dari kertas ke papan sirkuit cetak masa depan. Saya tahan selama 3-4 menit dengan sedikit tekanan sampai kertas menjadi agak kuning. Saya mengatur panasnya ke maksimum. Saya meletakkan selembar kertas lain di atasnya untuk pemanasan yang lebih seragam, jika tidak gambar akan “mengambang”. Poin penting di sini - keseragaman pemanasan dan tekanan.

5. Setelah itu, setelah papan dibiarkan agak dingin, kami menempatkan benda kerja dengan kertas yang menempel di dalamnya ke dalam air, sebaiknya panas. Kertas foto cepat basah, dan setelah satu atau dua menit Anda dapat melepaskan lapisan atasnya dengan hati-hati.

Di tempat-tempat di mana terdapat konsentrasi besar jalur konduktif masa depan kita, kertas akan menempel sangat kuat pada papan. Kami belum menyentuhnya.

6. Biarkan papan terendam selama beberapa menit lagi. Keluarkan sisa kertas dengan hati-hati menggunakan penghapus atau gosok dengan jari Anda.

7. Keluarkan benda kerja. Keringkan itu. Jika treknya tidak terlalu jelas di suatu tempat, Anda dapat membuatnya lebih terang dengan spidol CD tipis. Meskipun lebih baik untuk memastikan bahwa semua trek terlihat jelas dan terang. Hal ini tergantung pada 1) keseragaman dan pemanasan yang cukup pada benda kerja dengan setrika, 2) keakuratan saat mengeluarkan kertas, 3) kualitas permukaan PCB, dan 4) keberhasilan pemilihan kertas. Anda dapat bereksperimen dengan poin terakhir untuk menemukan opsi yang paling sesuai.

8. Tempatkan benda kerja yang dihasilkan dengan jalur konduktor masa depan yang tercetak di atasnya dalam larutan besi klorida. Kita meracuni selama 1,5 atau 2 jam, sementara kita menunggu, mari kita tutup “mandi” kita dengan penutup: asapnya cukup pedas dan beracun.

9. Kami mengeluarkan papan yang sudah jadi dari larutan, mencuci dan mengeringkannya. Toner dari printer laser dapat dengan mudah dibersihkan dari papan menggunakan aseton. Seperti yang Anda lihat, bahkan konduktor tertipis dengan lebar 0,2 mm pun dapat menghasilkan hasil yang cukup baik. Hanya ada sedikit yang tersisa.

10. Kami melapisi papan sirkuit tercetak yang dibuat menggunakan metode "besi laser". Kami membersihkan sisa fluks dengan bensin atau alkohol.

11. Yang tersisa hanyalah memotong papan kita dan memasang elemen radio!

kesimpulan

Dengan beberapa keahlian, metode “setrika laser” cocok untuk membuat papan sirkuit cetak sederhana di rumah. Konduktor pendek dari 0,2 mm dan lebih lebar diperoleh dengan cukup jelas. Konduktor yang lebih tebal menghasilkan hasil yang cukup baik. Waktu persiapan, percobaan pemilihan jenis kertas dan suhu setrika, etsa dan tinning memakan waktu kurang lebih 3-5 jam. Tapi ini jauh lebih cepat daripada memesan papan dari perusahaan. Biaya tunai juga minimal. Secara umum, untuk proyek radio amatir beranggaran sederhana, metode ini direkomendasikan untuk digunakan.

Dalam posting ini saya akan menganalisis metode populer untuk membuat papan sirkuit tercetak sendiri di rumah: LUT, photoresist, gambar tangan. Dan juga program apa yang terbaik untuk menggambar PP.

Dahulu kala, perangkat elektronik dipasang menggunakan Pendakian gunung. Saat ini, hanya amplifier audio tabung yang dirakit dengan cara ini. Pengeditan cetak digunakan secara luas, yang telah lama berubah menjadi industri nyata dengan trik, fitur, dan teknologinya sendiri. Dan ada banyak trik di sana. Terutama saat membuat PCB untuk perangkat frekuensi tinggi. (Saya rasa saya akan melakukan review literatur dan fitur perancangan lokasi konduktor PP suatu hari nanti)

Prinsip umum pembuatan papan sirkuit tercetak (PCB) adalah menerapkan track pada permukaan yang terbuat dari bahan non-konduktif yang menghantarkan arus ini. Trek menghubungkan komponen radio sesuai dengan rangkaian yang diperlukan. Hasilnya adalah sebuah perangkat elektronik yang bisa diguncang, dibawa, bahkan terkadang basah tanpa takut rusak.

DI DALAM garis besar umum Teknologi pembuatan papan sirkuit tercetak di rumah terdiri dari beberapa langkah:

- Pilih laminasi fiberglass foil yang sesuai. Mengapa textolite? Lebih mudah untuk mendapatkannya. Ya, dan ternyata lebih murah. Seringkali ini cukup untuk perangkat amatir.

- Terapkan desain papan sirkuit tercetak ke PCB

- Keluarkan sisa kertas timah. Itu. singkirkan sisa kertas timah dari area papan yang tidak memiliki pola konduktor.

- Bor lubang untuk kabel komponen. Jika Anda perlu mengebor lubang untuk komponen dengan kabel. Ini jelas tidak diperlukan untuk komponen chip.

- Timah jalur yang membawa arus

- Oleskan masker solder. Opsional jika Anda ingin membuat papan Anda terlihat lebih mirip dengan papan pabrik.

Pilihan lainnya adalah dengan memesan papan dari pabrik. Saat ini banyak perusahaan yang menyediakan jasa produksi papan sirkuit cetak. Anda akan menerima papan sirkuit cetak pabrik yang sangat bagus. Mereka akan berbeda dari amatir tidak hanya dengan adanya topeng solder, tetapi juga dalam banyak parameter lainnya. Misalnya, jika Anda memiliki PCB dua sisi, maka papan tersebut tidak akan memiliki lubang metalisasi. Anda dapat memilih warna topeng solder, dll. Keuntungannya banyak, tinggal punya waktu berliur-liur saja!

Langkah 0

Sebelum membuat PCB, harus digambar di suatu tempat. Anda dapat menggambarnya dengan cara lama di kertas grafik dan kemudian mentransfer gambar tersebut ke benda kerja. Atau Anda dapat menggunakan salah satu dari banyak program untuk membuat papan sirkuit tercetak. Program-program ini disebut dengan kata umum CAD (CAD). Di antara yang tersedia untuk amatir radio adalah DeepTrace (versi gratis), Tata Letak Sprint, Eagle (tentu saja Anda juga dapat menemukan yang khusus seperti Altium Designer)

Dengan menggunakan program ini, Anda tidak hanya dapat menggambar PCB, tetapi juga mempersiapkannya untuk produksi di pabrik. Bagaimana jika Anda ingin memesan selusin syal? Dan jika Anda tidak mau, akan lebih mudah untuk mencetak PP seperti itu dan membuatnya sendiri menggunakan LUT atau photoresist. Namun lebih lanjut tentang itu di bawah.

Langkah 1

Jadi, benda kerja PP dapat dibagi menjadi dua bagian: alas non-konduktif dan lapisan konduktif.

Ada blanko yang berbeda untuk PP, tetapi paling sering blanko tersebut berbeda dalam bahan lapisan non-konduktif. Anda dapat menemukan substrat yang terbuat dari getinax, fiberglass, dasar fleksibel yang terbuat dari polimer, komposisi kertas bubur kertas dan fiberglass dengan resin epoksi, bahkan ada dasar logam. Semua bahan ini tumpah secara fisik dan peralatan mekanis. Dan dalam produksinya, bahan PP dipilih berdasarkan pertimbangan keekonomian dan kondisi teknis.

Untuk PP rumahan, saya merekomendasikan foil fiberglass. Mudah didapat dan harga terjangkau. Getinaks mungkin lebih murah, tapi secara pribadi saya tidak tahan dengan harganya. Jika Anda pernah membongkar setidaknya satu perangkat China yang diproduksi secara massal, Anda mungkin pernah melihat PCB terbuat dari apa? Mereka rapuh dan berbau busuk saat disolder. Biarkan orang Cina menciumnya.

Tergantung pada perangkat yang dirakit dan kondisi pengoperasiannya, Anda dapat memilih textolite yang sesuai: satu sisi, dua sisi, dengan ketebalan yang berbeda foil (18 mikron, 35 mikron, dll., dll.

Langkah 2

Untuk menerapkan pola PP pada dasar foil, amatir radio telah mengembangkan banyak metode. Diantaranya adalah dua yang paling populer saat ini: LUT dan photoresist. LUT adalah singkatan dari teknologi penyetrikaan laser. Seperti namanya, Anda memerlukan printer laser, setrika, dan kertas foto glossy.

LUT

Gambar cermin dicetak pada kertas foto. Kemudian diaplikasikan pada foil PCB. Dan itu memanas dengan baik dengan setrika. Saat terkena panas, toner dari kertas foto glossy akan menempel pada foil tembaga. Setelah pemanasan, papan direndam dalam air dan kertas dikeluarkan dengan hati-hati.

Foto di atas menunjukkan papan setelah digores. Warna hitam pada jalur saat ini disebabkan karena jalur tersebut masih tertutup toner yang mengeras dari printer.

fotoresist

Ini adalah teknologi yang lebih kompleks. Namun dengan bantuannya Anda bisa mendapatkan hasil yang lebih baik: tanpa mordan, trek yang lebih tipis, dll. Prosesnya mirip dengan LUT, tetapi desain PP yang dicetak film transparan. Ini menciptakan template yang dapat digunakan berulang kali. Kemudian “photoresist” diterapkan pada PCB—film atau cairan yang sensitif terhadap ultraviolet (photoresist bisa berbeda).

Kemudian photomask berpola PP dipasang kuat di atas photoresist dan kemudian sandwich ini disinari dengan lampu ultraviolet dalam waktu yang terukur dengan jelas. Harus dikatakan bahwa pola PP pada photomask dicetak terbalik: jalurnya transparan dan rongganya gelap. Hal ini dilakukan agar ketika photoresist terkena cahaya, area photoresist yang tidak tertutup template bereaksi terhadap radiasi ultraviolet dan menjadi tidak larut.

Setelah pemaparan (atau pemaparan, sebagaimana para ahli menyebutnya), papan “berkembang” - area yang terpapar menjadi gelap, area yang tidak terpapar menjadi terang, karena photoresist di sana larut begitu saja dalam pengembang (biasanya soda abu). Kemudian papan digores dalam larutan, dan kemudian photoresist dihilangkan, misalnya dengan aseton.

Jenis fotoresist

Ada beberapa jenis photoresist di alam: cair, film berperekat, positif, negatif. Apa bedanya dan bagaimana cara memilih yang tepat? Menurut saya, tidak banyak perbedaan dalam penggunaan amatir. Setelah Anda menguasainya, Anda akan menggunakan tipe itu. Saya hanya akan menyoroti dua kriteria utama: harga dan seberapa nyaman bagi saya pribadi untuk menggunakan photoresist ini atau itu.

Langkah 3

Mengetsa PP blank dengan pola cetak. Ada banyak cara untuk melarutkan bagian foil PP yang tidak terlindungi: mengetsa dengan amonium persulfat, besi klorida, . Saya suka cara terakhir: cepat, bersih, murah.

Kami menempatkan benda kerja dalam larutan etsa, tunggu 10 menit, keluarkan, cuci, bersihkan jejak di papan dan lanjutkan ke tahap berikutnya.

Langkah 4

Papan dapat dilapisi dengan paduan Rose atau Wood, atau cukup menutupi trek dengan fluks dan melapisinya dengan besi solder dan solder. Paduan Mawar dan Kayu adalah paduan multikomponen dengan titik leleh rendah. Dan paduan Wood juga mengandung kadmium. Jadi, di rumah, pekerjaan seperti itu harus dilakukan di bawah tenda dengan filter. Sangat ideal untuk memiliki ekstraktor asap sederhana. Anda ingin hidup bahagia selamanya? :=)

Langkah 6

Saya akan melewatkan langkah kelima, semuanya jelas di sana. Namun mengaplikasikan masker solder merupakan tahap yang cukup menarik dan bukan tahap yang paling mudah. Jadi mari kita pelajari lebih detail.

Masker solder digunakan dalam proses pembuatan PCB untuk melindungi jalur papan dari oksidasi, kelembapan, fluks saat memasang komponen, dan juga untuk memudahkan pemasangan itu sendiri. Terutama ketika komponen SMD digunakan.

Biasanya untuk melindungi track PP tanpa masker dari bahan kimia. dan untuk menghindari paparan, amatir radio berpengalaman menutupi trek tersebut dengan lapisan solder. Setelah dikalengkan, papan seperti itu seringkali tidak terlihat bagus. Namun yang lebih buruk adalah selama proses pengalengan, Anda bisa membuat trek terlalu panas atau menggantungkan "ingus" di antara keduanya. Dalam kasus pertama, konduktor akan jatuh, dan dalam kasus kedua, "ingus" yang tidak terduga tersebut harus dihilangkan untuk menghilangkannya. hubungan pendek. Kerugian lainnya adalah peningkatan kapasitansi antara konduktor tersebut.

Pertama-tama: masker solder cukup beracun. Semua pekerjaan harus dilakukan di tempat yang berventilasi baik (sebaiknya di bawah tenda), dan hindari masker mengenai kulit, selaput lendir, dan mata.

Saya tidak bisa mengatakan bahwa proses pengaplikasian masker ini cukup rumit, namun tetap membutuhkan jumlah besar Langkah. Setelah memikirkannya, saya memutuskan untuk memberikan tautan lebih atau kurang Detil Deskripsi menerapkan masker solder, karena saat ini tidak mungkin untuk mendemonstrasikan prosesnya secara mandiri.

Berkreasilah guys, menarik =) Membuat PP di zaman kita ini tidak hanya sekedar kerajinan tangan, tapi seni yang utuh!

Terlibat dalam radio amatir selama bertahun-tahun saya membuat papan sirkuit tercetak cara yang berbeda. Saya melukis dengan pernis (ingat saat-saat itu), dengan pemotong (papan sirkuit sederhana), dll. DI DALAM Akhir-akhir ini Metode “Printer laser dan setrika” untuk mentransfer desain ke fiberglass foil sangat populer. Oleh rekomendasi yang berbeda dan artikel di Internet, saya menguji hampir semua materi yang direkomendasikan. Kertas tipis yang dipoles dari majalah, kertas foto, kertas faks, lapisan belakang dari film berperekat, dan bahkan kertas untuk perpindahan panas ke kain. Saya berbohong, saya belum menguji aluminium foil food grade.

Tidak ada satu metode pun yang memuaskan saya karena hasilnya tidak stabil (bisa berhasil pertama kali, bisa saja berhasil ketiga atau kelima kalinya). skor tertinggi diperoleh pada kertas foto. Lebih buruk lagi pada mesin faks dan lembaran majalah, dan selain itu, setelah “digulung” dengan setrika, harus direndam. Tidak memakan banyak waktu, tapi tetap saja (rata-rata 10 menit). Ini bekerja dengan baik di atas kertas untuk perpindahan panas ke kain, tetapi untuk menghilangkan lapisan belakangnya Anda memerlukan isopropil alkohol, dan Anda juga harus mengatur suhu setrika dengan sangat tepat. Sedikit kesalahan - semuanya sia-sia. Pada substrat film berperekat, toner jatuh dari permukaan yang dipoles selama pencetakan (saya tidak tahu jenis bahan apa yang menutupinya)

Semua sudah selesai dengan perkenalan - mari kita mulai...

Anehnya, mari kita kembali ke bagian belakang film berperekat (self-adhesive wallpaper). Pada dasarnya teknologi ini sebagian besar identik dengan yang dijelaskan sebelumnya sumber yang berbeda. Ini semua tentang materi

Yang kami butuhkan:

1. Foil textolite (satu atau dua sisi, sesuai kebutuhan)

2. Printer laser (saya punya HP1020 di rumah)

3. Besi - apa saja

4. Silit-Banks - untuk membersihkan permukaan papan

5. Besi klorida untuk mengetsa papan (Saya belum mengujinya dengan senyawa lain seperti “garam tembaga sulfat”, dll.)

6. Latihan tipis untuk pengeboran (ini bisa dimengerti)

7. FILM PEREKAT DIRI

Mari kita lihat lebih dekat poin 7.

Kami pergi ke pasar atau ke toko tempat mereka menjual wallpaper dan mencari film China yang murah. Jika Anda melihat pada media tempat film berada, Anda dapat melihat pola jaring dengan huruf, gambar, dan angka (setiap merek berbeda). Jadi, kami tertarik pada film dengan jumlah besar pada substratnya 333

.KAMI TERTARIK PADA DIA DAN DIA SAJA. Kami memiliki gulungan 10 meter, lebar 50 cm, harganya 100 rubel. Ada juga 777, 555, 556, dst. tapi kita tidak membutuhkannya.

Ini foto bagian belakangnya

Lalu hampir seperti biasanya. Kami memotong (mana yang lebih nyaman bagi Anda dan mana yang lebih nyaman) sepotong textolite dengan ukuran yang diperlukan dengan margin 1 cm di setiap tepinya. Di tempat-tempat ini Anda kemudian dapat mengebor lubang untuk menyelaraskan kedua lapisan (jika Anda membuat papan bersisi ganda).Bersihkan papan dari kotoran. Saya tidak menggosok dengan “amplas nol”, tetapi menggunakan Silit-Banks (lihat iklan TV). Tuang sedikit Silite ke permukaan papan dan tunggu. Jika permukaannya tidak terlalu kotor dan tidak banyak teroksidasi, maka 1 menit sudah cukup. Papan menjadi bersih dan berwarna merah muda di depan mata kita. Jika milik Anda sangat kotor, tunggu lebih lama atau ulangi prosedur ini beberapa kali. Kami membilas papan dengan air dan mengeringkannya. Jangan mengambil permukaan papan tempat kami akan memindahkan gambar dengan jari Anda, tetapi jika Anda melakukannya, maka tidak apa-apa, cukup bersihkan dengan kapas yang dibasahi aseton. sebelum mentransfernya

"Komet" juga bagus untuk dibersihkan (lihat iklan TV), tetapi dalam bentuk bubuk.

Ini papan yang sudah disiapkan

Saat papan mengering, kami mencetak desainnya. Saya menggambar dan mencetak menggunakan SprintLayout 4.0. Setiap orang memiliki preferensinya masing-masing. Gunakan apa yang paling Anda sukai.

Gunting selembar film (jangan sobek dulu filmnya) sesuai ukuran yang diinginkan. Karena bagian belakangnya sangat tipis setelah filmnya terkelupas, printer akan mengunyahnya. Percayalah - itu akan terjadi. Oleh karena itu, kami menempelkannya pada selembar kertas kantor biasa. Itu harus direkatkan agar setelah film dilepas, permukaan bagian belakang yang dipoles tetap berada di atas.Saya menggunakan beberapa tetes lem Moment di sudut bagian belakang dan di tengah sisi yang panjang.

Kami telah menyiapkan segalanya untuk dicetak. Kami mengupas filmnya.

Kami memasukkan "sandwich" ke dalam printer dan mencetak. Pada pengaturan printer, jangan lupa untuk mengatur maksimal toner. Apakah Anda mengerti apa yang saya bicarakan.

Dicetak? Mari kita lihat bagaimana kita melakukannya dengan gambarnya. Pada jenis film inilah, atau lebih tepatnya substrat 333, toner saya berhenti jatuh, tetapi pada film lain tonernya jatuh - ibu tersayang...

Nyalakan setrika (jika belum pernah dinyalakan) Anda bisa mengecek suhunya seperti ini. Kami mencetak pada kertas biasa, letakkan sisi toner menghadap ke atas pada setrika terbalik dan lihat. Tonernya mengkilat - semuanya baik-baik saja, suhunya cukup untuk meleleh.

Saya tidak mengaturnya sama sekali, saya hanya mengaturnya ke maksimal dan hanya itu.

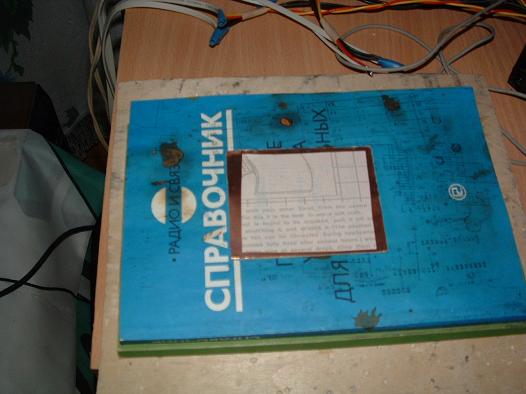

Kami meletakkan kayu lapis (10 mm) di atas meja, lalu buku yang tidak perlu atau majalah yang terbuat dari kertas koran (ingat, ada yang seperti itu) di papan buku dengan kertas timah menghadap ke atas

Buatlah tampon dari perban atau lap tipis yang bersih. Anda bisa melihatnya di foto sebelah kanan.

KAMI TIDAK MENEMPATKAN backing dengan pola - apa pun.

Tutupi dengan selembar kertas kantor A4 dan letakkan setrika. Jika ukuran papan lebih besar dari permukaan sol besi, maka setrikalah papan tersebut, cukup 30-40 detik untuk memanaskan papan.

Tutupi lagi dengan selembar kertas kantor A4 dan letakkan setrika di atasnya dan mulailah menyetrika. Praktis tidak perlu memberikan tekanan, kita cukup memanaskan kembali papan (sudah agak dingin). Disini 15-20 detik saja sudah cukup, walaupun saya tahan lebih lama, keluarkan selembar kertas kantor.

Ratakan seluruh permukaan dengan cepat menggunakan kain lap selama 20-30 detik, terutama di sepanjang tepi papan. Kami menggosok sepanjang dan melintasi - jalurnya ditarik ke lebih dari satu arah. Di sini Anda perlu memberikan sedikit tekanan, seolah-olah menggosokkannya ke permukaan.

Catatan: mereka yang takut dengan jari dapat memakai sarung tangan katun - papannya panas.

Itu saja, kita tunggu sampai papannya dingin agar kita bisa mengambilnya dengan aman.

Kami mengambil ujung media dan merobeknya perlahan dari papan. Dia praktis pindah sendiri.

Dan di sini gambarnya diterjemahkan

Kami melihat bahwa semuanya luar biasa - kami bersukacita!

Saya pribadi mengulanginya 20 kali, dan tidak ada yang jatuh. Hasil terjemahan 100%. (oke, 99% terbujuk)

Trek 0,2 ternyata bagus untuk saya.

Ini papan yang sudah jadi tanpa mengebor - saya sudah akan tidur di malam hari. Kami akan mengebornya besok

Saya minta maaf untuk foto terakhir, kamera ini bukan milik saya dan Anda dapat melihat bagaimana kamera tersebut menghilangkan permukaan yang mengkilap. Percayalah, semuanya baik-baik saja di sana.

Lalu semuanya seperti biasa.

Kami keracunan. Mari kita mengebor. Ayo curang. Potong sesuai ukuran yang dibutuhkan. Pematerian

Jika semuanya sudah siap (gambar papan sirkuit tercetak, semua bahan), seluruh proses memakan waktu 20-25 menit, termasuk mengetsa papan

Di rumah. Sulit bagi seorang pemula untuk menavigasi dunia di mana Anda memerlukan banyak hal untuk membuat papan sederhana, jadi saya akan mencoba memberi tahu Anda secara singkat dan jelas cara membuat papan dengan murah dan sederhana. Jadi, mari kita lanjutkan ke petunjuk langkah demi langkah.

Petunjuk pembuatan papan sirkuit tercetak

Gambar papan

Menggagalkan PCB

Barang besi klorida sudah habis terjual

Besi klorida dalam kristal

Mandi acar

Mandi etsa PCB

Papan buatan sendiri yang sudah jadi

- 1. Anda membutuhkan textolite atau fiberglass untuk papan masa depan.

- 2. Gunting dengan hati-hati, setelah diberi tanda sebelumnya ukuran yang diperlukan dari satu potong, dengan kelonggaran kecil, saya membuat benda kerja lebih besar sekitar 1 cm, jadi lebih baik nanti ditekan terutama papan kecil, ditambah sebagian lagi akan digunakan untuk menggergaji, menggiling, dll.

- 3. Setelah potongan yang diinginkan terpotong, ambil amplas yang lebih kasar dan lapisi sepanjang tepinya agar tidak ada goresan yang mengganggu pengepresan.

- 4. Dengan menggunakan amplas halus, amplas permukaan kertas timah secara hati-hati agar mengkilat.

- 5. Kami memilah dan membersihkan debu tembaga setelah digiling dengan pelarut 646 .

- 6. Kita tunggu sampai kering dari proses sebelumnya, cetak printer laser pada kertas glossy apa yang tersedia dari program, setelah sebelumnya menggambar track dan layout yang diperlukan.

- 7. Kami memeriksa apa yang kami cetak, Anda perlu mencetak dengan resolusi printer setinggi mungkin, dan penghematan toner dimatikan.

- 8. Kami menerapkan bagian yang kosong, saya merekatkan ujung-ujungnya dengan kertas selotip, dan setrika dengan kekuatan yang baik selama 2-3 menit dengan setrika yang dipanaskan pada suhu 180-220 derajat, tergantung titik leleh toner.

- 9. Kita tunggu sampai dingin, jangan sentuh apa pun - nanti akan dingin perlahan dengan sendirinya. Papan tidak perlu dimasukkan ke dalam freezer, di bawah kipas angin, di luar jendela, di dalam air, toner harus mengering sebagaimana mestinya dan baru kemudian digenggam dengan kuat. Butuh waktu, biasanya 10-15 menit dan Anda harus bersabar.

- 10. Mandi dengan ukuran yang sesuai, tuangkan sekitar setengahnya dengan air dingin biasa, letakkan semuanya dengan kertas setelah dingin, tunggu beberapa menit dan mulailah melepas dan menyeka kertas, Anda harus bertindak hati-hati , saya melakukan semuanya dengan tangan saya tanpa cara improvisasi.

- 11. Kami mandi sama-sama terbuat dari plastik, bukan logam pastinya, besi klorida(1-2 sendok makan per 200-300 gram air) encerkan dengan air panas 40-50 derajat, tunggu hingga adonan tercampur rata dan berhenti menggelembung secara aktif.

- 12. Kami merekatkan papan dengan selotip dua sisi kantor ke sepotong busa polistiren dari bahan kemasan, mengapungkannya dengan cara dikocok sedikit dan dibiarkan basah hingga sedikit tenggelam, dan tunggu, akan memakan waktu beberapa waktu.

- 13. Selagi larutan masih segar, papan sirkuit tercetak biasanya digores selama 15-30 menit, setelah itu kami melepas papan tersebut ketika trek sudah berbentuk seperti pada program tempat mereka dicetak - dan bilas di bawah keran untuk menghilangkannya. sisa besi klorida.

- 14. Ambil kapas dan aseton - hilangkan toner yang menutupi bekasnya, bersihkan dengan baik agar tidak ada bekas yang tertinggal.

- 15. Amplas syal dengan amplas halus untuk menghilangkan oksida dan cuci kembali dengan pelarut.

- 16. Semuanya bisa ditutupi dengan solusi LTI-120 dan mulai membuat kaleng.

- 17. Setelah papan dikalengkan, biarkan dingin dan bor.

- 18. Kami melakukan penggilingan sisi sebaliknya, memangkas bagian tepinya dan menjadikannya indah secara estetika dan tipe yang tepat dan bentuk papan.