W procesie wznoszenia i aranżowania piwnic, garaży, różnych budynków gospodarczych, a czasem nawet lokali mieszkalnych (oczywiście w regionach o ciepłym, łagodnym klimacie) deweloperzy często preferują technologię polegającą na budowie betonowej posadzki na ziemi.

Po zapoznaniu się z poniższymi informacjami otrzymasz wszystkie informacje niezbędne do samodzielnego przeprowadzenia danego wydarzenia, odmawiając zaangażowania mistrzów zewnętrznych w te prace i znacznie oszczędzając na konstrukcji podłogi.

Przed preferowaniem technologii urządzenia danego projektu należy zapoznać się z kluczowymi wymaganiami glebowymi podanymi w poniższej tabeli.

Tabela. Wymagania glebowe dla niezawodnej posadzki betonowej

Dodatkowo wymagania są nakładane bezpośrednio na sam budynek. Ważne jest, aby dom służył do stałego zamieszkania lub przynajmniej był ogrzewany w zimnych porach roku. W przeciwnym razie grunt zamarznie, powodując deformację konstrukcji betonowej.

Rzut parteru na dom prywatny, garaż, pomieszczenie gospodarcze

Technologia posadzek betonowych na ziemi

Posadzkę wykonujemy po zakończeniu budowy ścian i ułożenia dachu/podłogi. Bezpośrednia praca nad budową rozważanej konstrukcji na ziemi składa się z kilku etapów technologicznych, których kolejność podano poniżej.

Pierwszy etap. Oznaczenie poziomu podłogi

Najpierw musimy ustawić poziom przyszłej podłogi na zero. Aby to zrobić, wykonaj następujące czynności:

Druga faza. Oczyszczamy i zagęszczamy glebę

Przechodzimy do etapu wstępnego przygotowania gleby. Po pierwsze, musimy pozbyć się ewentualnych odpadów budowlanych. Następnie usuwamy górną kulę ziemi. Tradycyjnie wielowarstwowa konstrukcja posadzki betonowej ma grubość około 30-35 cm Kopiemy, aż odległość między ułożoną wcześniej linią zerową a dnem wykopu osiągnie określoną wartość.

Następnie musimy ubić i wyrównać powierzchnię. Najlepszym narzędziem do tej pracy jest specjalna zagęszczarka do zagęszczania gleby. W przypadku braku takiego, bierzemy prostą kłodę, przybijamy do niej mocne uchwyty, przybijamy deskę od dołu i używamy powstałego urządzenia do zagęszczania gleby. Pracujemy aż do uzyskania dość gęstej i równej bazy. Nie są wymagane żadne specjalne kontrole: wystarczy chodzić po ziemi i jeśli nie ma w niej wgnieceń od nóg, przechodzimy do kolejnego etapu pracy.

Kopanie ręczne nigdy nie jest idealnie dokładne. Jeśli głębokość wykopu okaże się większa niż wymagana grubość przyszłej konstrukcji betonowej, wypełnij różnicę warstwą piasku i ostrożnie ją zagęść.

Przydatna rada! Możesz zastosować inne rozwiązanie powyższego problemu, układając najpierw warstwę gliny, rozlewając ją wodą, ubijając, zasypując piaskiem i dodatkowo zagęszczając. Taki system zapewni dodatkową hydroizolację przyszłej konstrukcji betonowej, zapobiegając wnikaniu wód gruntowych w jej strukturę.

Etap trzeci. Robię zasypkę

Wypełnij 5-10 cm warstwą żwiru. Rozlej zasypkę wodą i dokładnie ubij. Dla większej wygody możemy wstępnie wbić w grunt kilka rzędów skrawków zbrojenia lub innego podobnego materiału o wymaganej długości - w ten sposób łatwiej nam będzie zapewnić wymaganą wysokość zasypki. Ważne jest, aby ścinki były dokładnie wypoziomowane. Po ułożeniu każdej zaplanowanej warstwy kołki można usunąć.

Na żwir wsypać 10 cm warstwę piasku. Kołki z poprzedniego etapu pomogą nam kontrolować grubość zasypki. Do wykonania tej imprezy nie jest konieczne użycie przesianego materiału - odpowiedni jest nawet piasek wąwozowy z drobnymi zanieczyszczeniami. Piasek również dokładnie zagęszczamy.

Przykryj piasek warstwą żwiru. Optymalny jest materiał frakcji 4-5 cm.Zagęszczamy kruszony kamień. Na wierzch wsypać cienką warstwę piasku, dokładnie wypoziomować i dokładnie zagęścić. W przypadku znalezienia żwiru o ostro wystających krawędziach usuwamy go lub przesuwamy tak, aby nie było ostrych narożników na całej płaszczyźnie.

Ważny! Każdą warstwę zasypki należy wyrównać. Podobne wymagania są nakładane na warstwy „tortu”, które są dalej rozwijane.

Etap czwarty. Montujemy materiały termoizolacyjne i przeciwwilgociowe

Aby chronić beton przed szkodliwym działaniem wilgoci, stosujemy specjalną membranę hydroizolacyjną lub zwykłą folię polietylenową. Optymalny jest materiał o grubości 200 mikronów. Prace przebiegają w niezwykle prostej kolejności: układamy folię wzdłuż podstawy, przenosząc jej krawędzie kilka centymetrów powyżej wskazanego w poprzednich etapach poziomu zerowego, bezpośrednio układamy arkusze izolacyjne z zakładką 10-15 centymetrów, i zamocuj połączenia taśmą samoprzylepną.

Konstrukcję można izolować przy użyciu szerokiej gamy materiałów, oto tylko krótka lista:

- ekspandowana glina;

- płyty z wełny mineralnej;

- styropian;

- izolon rolki itp.

Układamy wybrany materiał zgodnie z postanowieniami odpowiedniej technologii i przystępujemy do dalszych prac.

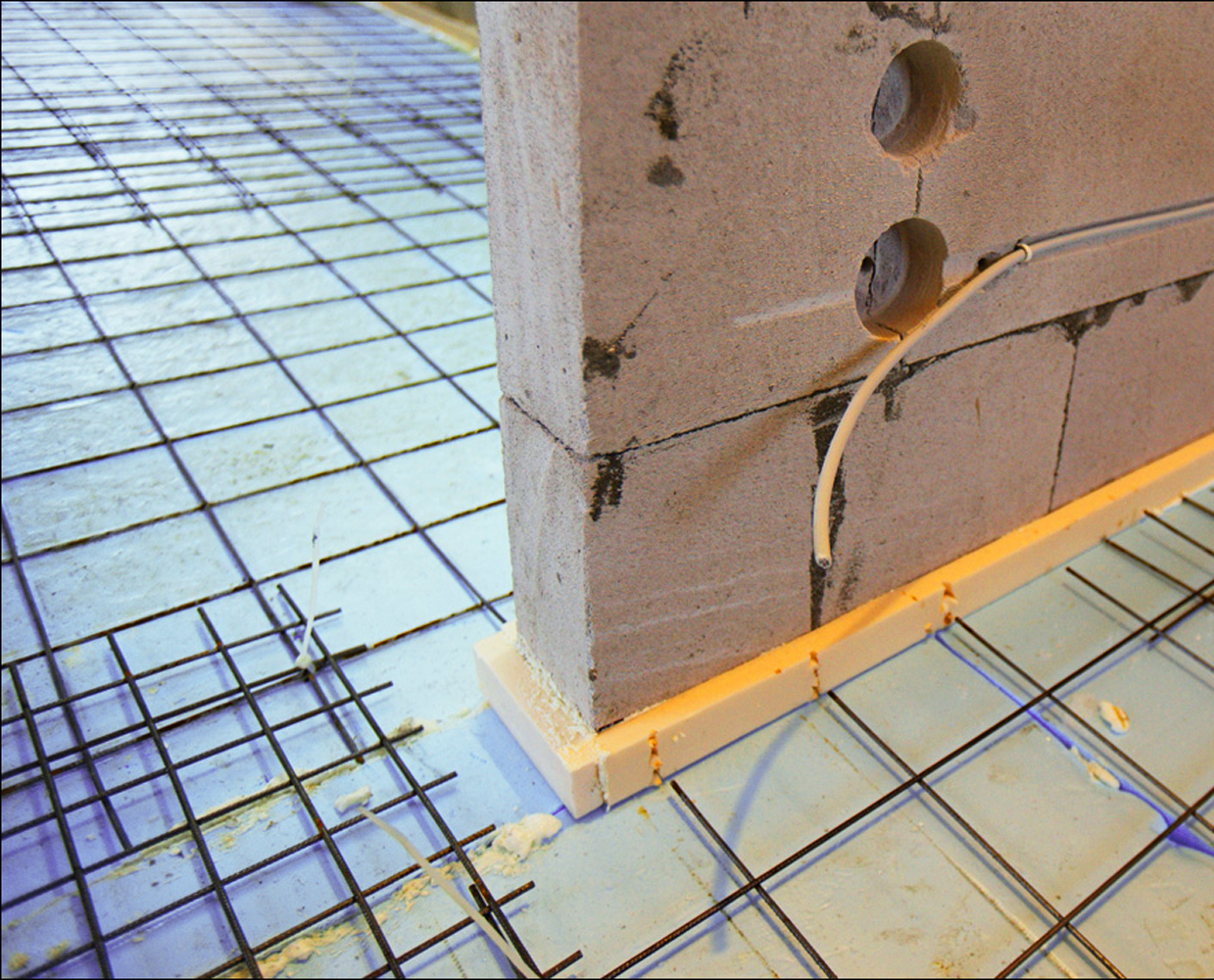

Piąty etap. Wyposażamy warstwę zbrojącą

Wielowarstwowa konstrukcja betonowa podlega obowiązkowemu zbrojeniu. Podłogę wzmacniamy dowolnie wybraną siatką PCV lub metalową. Również drut metalowy i pręty zbrojeniowe dobrze nadają się do rozwiązania tego problemu. Należy je najpierw zawiązać w siatkę (wielkość komórek dobieramy zgodnie z przewidywanymi obciążeniami: na wysokie bierzemy 10x10 cm, na średnie 15x15 cm, na niskie wystarczy 20x20 cm), stosując elastyczny drut stalowy do mocowania połączeń.

Ramę wzmacniającą kładziemy na fabrycznie zamontowane podpory o wysokości około 20-30 mm.

Ważna uwaga! W przypadku wzmocnienia siatką z tworzywa sztucznego, materiał naciągany jest na kołki wbite w podstawę.

Szósty etap. Montujemy prowadnice i szalunki

Prawidłowe wylanie mieszanki betonowej na poziomie zerowym jest niemożliwe bez użycia prowadnic. Wykonujemy następujące czynności:

Ważny! Przed przystąpieniem do dalszego etapu pracy należy sprawdzić poprawność montażu prowadnic i szalunku za pomocą poziomicy. Jeśli są różnice, po prostu nie można zrobić równej podłogi. Aby wyeliminować nierówności, wystarczy przyciąć wystające miejsca. Możesz podnieść prowadnice w odpowiednich miejscach, umieszczając pod nimi pręty o odpowiednim rozmiarze lub taką samą sklejkę.

Przed wylaniem należy posmarować drewniane elementy specjalnym olejem. Dzięki temu w przyszłości bez problemu będziemy mogli wyciągnąć deski z zaprawy.

Siódmy etap. Zalej betonem i zrób jastrych

Wypełnij wcześniej utworzone „mapy” betonem. W miarę możliwości staramy się wypełnić całą masę jednorazowo – w ten sposób uzyskamy najtrwalszą monolityczną konstrukcję. Jeżeli nie ma możliwości lub chęci zamówienia gotowego betonu, robimy to sami.

Wylewanie betonu na latarnie morskie (opcja bez map)

Aby to zrobić, potrzebujemy betoniarki lub dużego odpowiedniego pojemnika do ręcznego mieszania, cementu (używamy materiału klasy M400-500), łopaty, żwiru, piasku. Pracujemy według następującej receptury: 1 porcja cementu, 2 porcje piasku, 4 porcje tłucznia i około 0,5 porcji wody (może się zmienić, orientujemy się w procesie pracy). Dokładnie wymieszaj składniki do uzyskania jednolitej masy i przystąp do dalszej pracy.

Najwygodniej wypełniać od narożnika naprzeciwko drzwi wejściowych - w tym przypadku nie trzeba chodzić po betonie. Napełnij kilka kartek w 1, maksymalnie 2 dawkach, wyrównaj roztwór i rozciągnij mieszaninę. Jeśli posiadamy specjalny wibrator, używamy go do ubijania mieszanki.

Szalunki wokół rurociągów

Po wypełnieniu kilku „kart” przystępujemy do wyrównania bazy. Pomoże nam w tym dwumetrowa (być może dłuższa) reguła. Umieść narzędzie na zamontowanych wcześniej prowadnicach i pociągnij je do siebie. W ten sposób pozbywamy się nadmiaru betonu.

Wyciągamy prowadnice i szalunki z przetworzonych „kart” (specjaliści zwykle robią to dzień po nalaniu, niektórzy - wcześniej, kierujemy się sytuacją). W podobnej kolejności wypełnij cały obszar betonem. Następnie przykryj podstawę folią i pozostaw na miesiąc, aby nabrała siły. W trakcie schnięcia konstrukcję betonową należy regularnie zwilżać wodą, aby nie pękała.

Podsumowując, pozostaje nam wypełnienie jastrychu. Aby to zrobić, używamy specjalnej mieszanki samopoziomującej - najwygodniejszej opcji, której ułożenie nie wymaga specjalnej wiedzy i wysiłku.

Masa wyrównująca wyeliminuje drobne niedoskonałości powierzchni i pozwoli uzyskać idealnie płaską podstawę. Pracę tradycyjnie zaczynamy od narożnika naprzeciw wejścia do pokoju.

Przygotuj roztwór zgodnie z instrukcjami producenta, wylej go na podłogę i rozprowadź równomiernie po powierzchni za pomocą długiej linijki lub innego odpowiedniego narzędzia. W instrukcji podajemy czas schnięcia mieszanki, zwykle jest to 2-3 dni.

Posadzka betonowa jest gotowa na ziemi. Wystarczy zamontować wybraną wykładzinę podłogową. Dzięki odpowiednio wyposażonej płaskiej podstawie, wykończenie będzie pięknie wyglądać i wytrzymać jak najdłużej.

Teraz wiesz wszystko o budowie betonowej podłogi na ziemi i będziesz w stanie samodzielnie wykonać niezbędne czynności. Wystarczy postępować zgodnie z przewodnikiem i na pewno wszystko się ułoży.

Miłej pracy!

Wideo - Układ betonowej podłogi na ziemi

Możesz zrozumieć ludzi, którzy chcą obniżyć koszty budowy, a właściwie podłogi na ziemi. Oto jeden przykład. Jest podstawa. W celu zaoszczędzenia pieniędzy nie zawsze stosuje się zasypywanie. Zamiast tego możesz po prostu umieścić panel na górze. Najczęściej są to panele kanałowe. Ale jest kilka niuansów podczas ich używania.

Pierwszą rzeczą, na którą należy zwrócić uwagę, jest to, że panel z pustym rdzeniem nie jest przeznaczony do pracy w takich warunkach. Do tej pory wszystkie takie panele są wstępnie sprężone. Przyjmuje się, że panel jest zakotwiony do podstawy fundamentu. I to jest jej słaby punkt. Warstwa ochronna tych elementów złącznych jest cienka. Dotyczy to przede wszystkim stalowych kotew na krawędziach płyty. Wtedy zbrojenie zaczyna się zapadać. A potem beton.

Proces ten zachodzi, ponieważ pomiędzy podłożem a płytą jest wolna przestrzeń. Wilgoć pochodząca z gruntu odparowuje i kondensuje na betonie, ponieważ jego temperatura jest dość niska.

W tej chwili ludzie rzadko zwracają uwagę na ochronę przed mrozem. W rezultacie na styku płyty z fundamentem tworzy się duża ilość zamarzniętej kondensacji. I właśnie tam warstwa ochronna kotew zbrojeniowych jest najmniejsza.

Można tego po prostu uniknąć. W tym celu należy przebić otwory wentylacyjne w podporach, na których umieszczony jest piec. Działają dzięki temu, że wiatr wydmuchuje nadmiar wilgoci spod pieca. W rzeczywistości jest to wieczny szkic, stworzony własnymi rękami.

Ale i tutaj wszystko nie jest takie proste. Należy wziąć pod uwagę wysokość podstawy. Zimą zaspy śnieżne mogą blokować otwory wentylacyjne. Dlatego odległość od ziemi do otworów musi wynosić co najmniej 50 cm W zależności od warunków klimatycznych wartość ta może się różnić.

Niestety nie wszystkie domy spełniają te warunki. Panel znajduje się znacznie bliżej ziemi, przez co bardzo problematyczne staje się zorganizowanie takich otworów wentylacyjnych. W tej sytuacji, przy braku dobrze zabudowanej piwnicy, konieczne jest wykonanie podłóg na parterze.

Ale ich wdrożenie nie leży w mocy każdego budowniczego. I nie chodzi o wyjątkową złożoność dzieła. Problemem jest raczej brak zrozumienia wagi spełnienia określonych warunków. Na przykład wymagane są takie elementy jak zasypka żwirowa i przygotowanie betonu, ale nie każdy profesjonalista potrafi wymienić przyczyny takiego stanu rzeczy. Dlatego tak ważne jest zrozumienie powodów, dla których powstaje ta lub inna warstwa.

Tak więc pierwszą rzeczą do zrobienia jest podstawa. Następnie jest impregnowany i spryskiwany. Kolejnym ważnym krokiem jest zasypywanie. Oczywiście będzie to wymagało dodatkowych kosztów finansowych. Ale bez tego niemożliwe jest wykonanie podłóg na ziemi. Oczywiście sytuacja jest zrozumiała, że po prostu brakuje miejsca na otwory wentylacyjne.

Podczas wykonywania zasypywania należy wziąć pod uwagę, że należy to robić etapami, w kilku warstwach. W takim przypadku warstwy nie powinny przekraczać grubości 20-30 cm, powód jest bardzo prosty. Konwencjonalny ubijak waży około 150 kg. Dlatego może ubijać nie więcej niż 30 cm gleby.

Aby zwiększyć wydajność ubijania, stosuje się kruszony kamień. Ale nie wystarczy wypoziomować go łopatą. Kruszywo należy również ubić. Frakcja kruszonego kamienia powinna być rzędu 40-60 mm. Gdy zostanie podbity, siła zostanie skierowana w ziemię. Ponieważ będzie skoncentrowany w małych kamyczkach, uderzenie wniknie głębiej. Na tym polega różnica między zasypaniem żwirem a zagęszczeniem gruntu żwirem.

Kolejnym etapem jest przygotowanie betonu. W tym przypadku służy jako podstawa naklejki hydroizolacyjnej. Nie mylić z hydroizolacją. Chroni tylko przed wodą. I w tym przypadku musisz się chronić, w tym przed parą. Ponieważ gleba ma naturalną wilgotność, a temperatura wewnątrz budynku jest powyżej zera, wilgoć zacznie parować. Bez paroizolacji wilgoć dostanie się do struktury podłogi i tam się skropli.

Paroizolacja na bazie bitumu lub mastyksu może być montowana tylko na sztywnej podstawie. Ponieważ robotnicy nie nauczyli się jeszcze latać, będą musieli chodzić po tym fundamencie. Jeśli jest miękki, pod paroizolacją może znajdować się pustka, która powstała pod ciężarem osoby. Albo po prostu potoczy się tam kamyk. W rezultacie bariera paroszczelna ma dużą szansę po prostu pęknąć. W związku z tym nie będzie już mógł pełnić swoich funkcji. Dlatego na zagęszczonym gruncie wykonuje się przygotowanie betonu lub jastrychu. Przygotowanie odbywa się za pomocą zapraw o niskiej wytrzymałości, po prostu nie ma potrzeby stosowania zapraw o wysokiej wytrzymałości, wystarczy beton klasy B7.5.

Dalej - układanie izolacji. Aby to zrobić, możesz użyć różnych materiałów, ale przede wszystkim - polistyrenu ekstrudowanego. Ma niski współczynnik nasycenia wodą i jest dość trwały. Ponadto posiada dużą wytrzymałość na zgniatanie.

Po ułożeniu go na paroizolacji zarówno w poziomie, jak i w pionie w celu ochrony przed chłodem pochodzącym ze ścian, wykonuje się wylewkę. Nazywa się go również pływającym, ponieważ nie ma sztywnego połączenia z podstawą. Musi być wzmocniony zgrzewaną siatką. Jeśli podłoga będzie znajdować się w salonie, wystarczy 100x100 komórek i średnica 3 mm oraz grubość jastrychu 5-6 cm. Jeśli jest to garaż, to siatka z komórką 50x50 mm i drutem 4 mm. Wysokość jastrychu wynosi co najmniej 10 cm, w takim przypadku będzie musiał być wykonany z betonu z kruszonym kamieniem o ułamku 10-20 mm.

Dalej wzdłuż tej jastrychu wykonywana jest warstwa nawierzchniowa. I absolutnie każdy. Może to być drewno, ponieważ została wykonana paroizolacja, lub powłoka ceramiczna. Cały ten kompleks prac jest drogi, ale niezawodny. Oczywiście można to zrobić taniej. Ale jeśli stosuje się drogie materiały wykończeniowe lub ogrzewanie podłogowe, wodę lub energię elektryczną, lepiej nie korzystać z opcji ekonomicznych.

Jak zaoszczędzić na podłogach na ziemi?

Warto jeszcze wspomnieć o możliwościach oszczędzania na podłogach na ziemi. Zamiast paroizolacji można zastosować zwykłą folię foliową, zawsze w dwóch warstwach. Sprzedawany jest na rękaw. Musi być ułożony z zakładem 15-20 cm na ubitym podłożu. Ale nie kładź folii na żwirze. To dość delikatny materiał. Dlatego pod ciężarem budowniczego może się rozerwać. W konsekwencji wilgoć dostanie się do wykładziny podłogowej. Rezultatem są grzyby i nieprzyjemne zapachy.

Ale jeśli grubość zasypki nie przekracza 20 cm, wówczas glebę można zagęszczać gliną, nawet lekko zwilżoną. I już na tej glinianej podstawie można ułożyć polietylen, zawsze z zakładką. Można również śmiało powiedzieć, że folia nie daje całkowitej gwarancji, że wilgoć nie dostanie się do wnętrza podłogi. Ale jeśli mimo wszystko decyzja została podjęta, cały kolejny zestaw prac pozostaje taki sam. Izolator ciepła montuje się w ten sam sposób. Następnie wykonuje się jastrych zbrojony siatką stalową.

Oczywiście taka konstrukcja również spełni swoją funkcję. Ale profesjonaliści radzą używać go w mniej krytycznych pomieszczeniach. Mogą to być pensjonaty, szopy, garaż. To znaczy te pomieszczenia, w których nie będą używane drogie powłoki. Żeby nie ryzykować.

Takie były podstawowe zasady budowania podłogi na ziemi.

Jak tego nie robić?

Dzięki Internetowi swobodnie dostępna jest ogromna ilość nieprawdziwych informacji, w szczególności porad i zaleceń dotyczących urządzenia podłogi. Jednym z tych zaleceń jest stosowanie geotekstyliów. To rada jednego ze stałych bywalców forów budowlanych. Zaproponował ułożenie geotekstyliów na ziemi. Następnie planuje się wypełnić go gruzem lub keramzytem. Ale to jest bardzo niepraktyczne. Jeśli pamiętasz powyższe, to przy próbie zagęszczenia gruntu geowłókniny po prostu nie pozwolą ci tego zrobić. Niezależnie od siły ubijania, geowłóknina utrzyma kruszony kamień i nie pozwoli na zagęszczenie gruntu. Materiał ten ma na tyle dużą wytrzymałość na rozciąganie, że ubijanie będzie bezużyteczne.

Dlatego grunt musi być zagęszczony przed ułożeniem geowłókniny. Czy to logiczne? Nie. W takim przypadku zapotrzebowanie na geowłókniny całkowicie znika. Nie jest paroizolacją ani hydroizolacją. Aby było trochę jaśniej, geotekstylia są używane w zupełnie innych warunkach. Na przykład, jeśli potrzebujesz wykonać drenaż, filtrować piasek lub żwir. W związku z tym taki projekt jest całkowicie nieskuteczny, irracjonalny i nie do przyjęcia.

Ponadto zalecenie dotyczyło użycia keramzytu. Ten punkt również wymaga wyjaśnienia. Glina ekspandowana to specyficzny materiał. Bardzo szybko zbiera wilgoć. W związku z tym całkowicie nie nadaje się jako grzejnik do tego projektu. Powód jest bardzo prosty. Już za tydzień zostanie całkowicie nasycony wilgocią pochodzącą z gleby i przestanie pełnić przypisane mu funkcje. Oznacza to, że będą zmarnowane pieniądze.

Następnie zalecono wykonanie jastrychu i warstwy nawierzchniowej. Bez paroizolacji i izolacji. Ponownie, będzie to zmarnowane finanse. Dlatego należy bardzo uważać na informacje czytane w Internecie, sprawdzać je dwukrotnie i nie dawać się prowadzić takim „specjalistom”.

Również na forach często zadawane jest pytanie: „Dlaczego nie zaleca się stosowania keramzytu do podłóg na ziemi? Jest lekki i wytrzymały.” Na to pytanie należy odpowiedzieć bardziej szczegółowo. Tak, jest to lekki i dość wytrzymały materiał. Ale jednocześnie jest okropnym izolatorem ciepła. Obecnie istnieje znacznie więcej odpowiednich materiałów. Jest to zarówno ekstrudowana pianka polistyrenowa, jak i szkło piankowe. Szkło kosztuje prawie 2 razy więcej niż styropian, ale stanowi idealną ochronę przed gryzoniami. Nawet pieprzyki nie mogą się przebić. Jest to więc dodatkowa gwarancja spokoju dla mieszkańców domu.

A jeśli wrócimy do betonu keramzytowego jako materiału, to należy pamiętać, że jest on bardzo kapryśny. Podczas przygotowywania mieszanki gliniastowo-betonowej sama keramzyt zbiera dużo wilgoci. I wyjmuje go z betonu. A już dzień później, kiedy cement już zastygł, następuje następująca sytuacja. Porowata keramzyt wchłonęła wilgoć z betonu. Minął dzień. W efekcie zaprawa cementowa, będąca rodzajem kleju, otacza keramzyt. W związku z tym cała wilgoć jest zatkana w środku. W ten sposób keramzyt nie wysycha przez miesiąc, w przeciwieństwie do zwykłego ciężkiego betonu z wypełniaczem granitowym. Ten proces zajmie 2-3 miesiące. A jeśli taki beton zostanie użyty w piwnicy o słabej wentylacji, przez długi czas nie będzie nawet możliwe zacinanie się o późniejszym wykańczaniu podłogi.

W przeciwnym razie wilgoć, która będzie nadal odparowywać z ekspandowanej gliny przy braku paroizolacji, zniszczy każdą powłokę wykończeniową. Po prostu podważy drewnianą podłogę, po prostu puchnie i unosi się. Jeśli użyto płytek ceramicznych, na szwach pojawi się grzyb, a w pomieszczeniu pojawi się uporczywy nieprzyjemny zapach.

Jeśli więc mimo wszystko podjęto decyzję o zastosowaniu betonu keramzytowego, to na jego wyschnięcie konieczna będzie znacznie dłuższa przerwa technologiczna. Niezbędne jest również zmierzenie zawartości wilgoci w podłożu przed montażem warstwy wykończeniowej.

Jak wspomniano wcześniej, istnieją dwa podstawowe podejścia do tworzenia podłóg na ziemi. To jest opcja ekonomiczna i budżetowa. W pierwszym przypadku stosuje się folię polietylenową, którą układa się na ziemi. Z góry już układane są izolacje, jastrychy i materiały wykończeniowe. Ta opcja jest preferowana w pomieszczeniach, w których planowane są niedrogie wykończenia: tanie płytki ceramiczne lub niedrogie podłogi.

Ale jeśli planujesz wykonać podgrzewane podłogi lub położyć kosztowną warstwę nawierzchniową, nie zaleca się już oszczędzania pieniędzy. Powodem jest to, że prawdopodobieństwo przebicia folii podczas pracy przez siatkę lub przebicia przez kamień jest dość duże. Dlatego podczas późniejszego układania drogich podłóg nie należy oszczędzać na etapach przygotowawczych.

Ale na forach regularnie zadawane są pytania dotyczące zastosowania filmu. I żądają odpowiedzi.

Czy można zastosować czarną folię w jednej warstwie, nie jako paroizolację, ale po to, aby nie wylewać betonu na podłoże? Jest niedrogi i wydaje się, że byłoby lepiej.

Ale nie zapominaj, że najlepsze jest wrogiem dobrego. Jak już nie raz mówiono, film nie daje stuprocentowej szczelności. Podczas demontażu takich konstrukcji profesjonalni budowniczowie regularnie obserwują warstwę wody między folią a betonem. W końcu wilgoć jest zawsze w gruncie, a beton czy zaprawa zawsze pozostają materiałami inercyjnymi. W związku z tym punkt rosy utworzy się na granicy grunt/beton. W związku z tym między folią a betonem skrapla się wilgotne powietrze. To naturalny proces fizyczny.

Okazuje się następująca sytuacja. Jest beton. Pod nim leżał film. Tak po prostu – jest niedrogi. Ale w betonie zawsze jest nadmiar wilgoci, bo do związania cementu wystarczy tylko 5-10% wody z jego masy. Naturalnie w roztworze jest znacznie więcej wody i musi gdzieś trafić. Pytanie: gdzie? Nie będzie mógł wejść na górę, ponieważ zostanie tam ułożona paroizolacja i nie będzie w stanie przeniknąć do ziemi z powodu ułożonego polietylenu. Dzięki temu woda chemicznie związana w strukturze betonu nigdzie nie odpłynie, a nadmiar wilgoci skrapla się w warstwach między betonem a folią.

Wilgotne środowisko o dodatniej temperaturze jest idealnym środowiskiem do rozwoju mikroorganizmów. A beton zacznie pokrywać się czarną powłoką. Nie zawsze tak jest. Ale często podczas demontażu takich jastrychów beton jest całkowicie pomalowany na czarno-niebieskie odcienie. Oczywiście nie ma szczególnego zagrożenia dla zdrowia mieszkańców. Powyżej znajduje się paroizolacja i izolacja, na przykład ten sam ekstrudowany polistyren, który nie przepuszcza żadnych grzybów. Ale beton w taki czy inny sposób sprawdzi się w trudnych warunkach, a jego żywotność będzie znacznie krótsza.

Jeśli folia pod betonem jest gdzieś uszkodzona lub są luźne fugi, to wilgoć, która unosi się z gruntu, tylko wzmocni efekt. A folia zatrzyma wilgoć i zapobiegnie jej opuszczeniu. W związku z tym wilgoć stopniowo gromadzi się i prowadzi do różnych nieprzyjemnych chwil.

A jeśli nie ma takiej taśmy? Jeśli woda gruntowa znajduje się wystarczająco głęboko, zawartość wilgoci w samej glebie wyniesie około 15%. Powodem jest wilgoć kapilarna. Unosi się z poziomu lustra wody i zwiększa wilgotność. Wszystko zależy od rodzaju gleby. Jeśli są to gleby piaszczyste, wysokość wzrostu wilgoci kapilarnej nie będzie większa niż 30 cm, a jeśli gleby są gliniaste, wysokość będzie już wynosić półtora metra. W związku z tym wilgotność w obszarze granicy między glebą a jastrychem może być znacznie wyższa.

Z drugiej strony zawartość wilgoci w roztworze w momencie nalewania wynosi 100%. Nawet 90%. I nawet przy wysokiej wilgotności gleby nadal do niej wejdzie nadmiar wilgoci. W oparciu o fizyczne prawa dyfuzji okazuje się, że po pewnym czasie wilgotność betonu i gleby z czasem się wyrówna. Do tych samych 15%. Oczywiście w różnych sytuacjach wartość ta może się zmienić. W każdym razie im niższa zawartość wilgoci w jastrychu betonowym, tym lepiej.

A jeśli ułożysz folię, wilgotność 90% pozostanie przez cały okres użytkowania jastrychu. Oczywiście jest to niezbywalne prawo konsumenta do wpłacenia pieniędzy, aby beton, kupowany również dla własnych oszczędności, działał w najgorszych warunkach. Mimo to nie powinieneś tego robić. To po prostu nie jest konieczne.

Zastosowanie paroizolacji w podłogach na gruncie

Kolejne pytania:

- Czy przy wchodzeniu na ścianę muszę zaokrąglać wylewkę betonową, aby nie rozerwać paroizolacji?

- Ile potrzeba do wyschnięcia, aby położyć zgrzaną barierę hydroparową na wierzchu?

Faktem jest, że paroizolacja, w przeciwieństwie do hydroizolacji, nie wymaga wiązania z podłożem. Jeśli jest jastrych, który znajduje się blisko ściany i konieczne jest wykonanie paroizolacji, najważniejsze jest sklejenie wszystkich połączeń. Należy jednak pamiętać, że wszystkie zrosty pasków paroizolacyjnych muszą być bardzo niezawodne.

W efekcie, gdy membrana się nagrzewa, staje się bardzo elastyczna, owija się wokół ściany i wydaje się, że wszystko idzie świetnie. Ale nie zapominaj, że po krótkim czasie ostygnie. A wtedy warstwa paroizolacyjna z konieczności zmniejszy się i nastąpi rodzaj rozciągnięcia.

Jeśli podczas układania jastrychu wszystkie rogi między ścianą a podłogą nie będą zaokrąglone, powstanie tam pustka. Nie ma w tym nic złego. Istnieje jednak poważne niebezpieczeństwo, że paroizolacja może zostać bardzo łatwo i naturalnie rozerwana podczas późniejszego układania siatki. Aby to zrobić, wystarczy uderzyć krawędzią w róg siatki, uderzyć butem, wcisnąć gruz - cokolwiek. A przed takimi wypadkami nie da się uchronić. To jest konstrukcja. Dlatego konieczne jest urządzenie do tego zaokrąglania. Posłuży to zminimalizowaniu czynnika ludzkiego i prawdopodobieństwa wystąpienia takich nieprzewidzianych sytuacji.

Jeśli wykonasz zaokrąglenie, takie puste przestrzenie nie zostaną utworzone, a paroizolacja jest chroniona. A jakiś przypadkowy cios nic jej nie zrobi. Paroizolacja nie pęknie, ponieważ pod nią znajduje się sztywna podstawa.

Dlatego po uformowaniu podstawy i przylutowaniu paroizolacji do ścian po prostu nie ma sensu przyklejać jej do jastrychu. Wystarczy przylutować złącza. To znaczy, aby zapewnić integralność warstwy. A potem jest po prostu ładowany z góry.

Oczywiście, jeśli jastrych jest całkowicie suchy, paroizolację można stopić. Beton jest wstępnie zagruntowany podkładem bitumicznym, a następnie wtopiona zostaje warstwa paroizolacyjna. Złożoność będzie o rząd wielkości wyższa, ale zostanie przylutowana do podstawy. Będzie powód do dumy i spokojnego snu w nocy.

Ale ogólnie, gdy tylko wylewka betonowa wytrzyma ciężar osoby, możesz zacząć układać paroizolację. Najważniejsze jest przylutowanie go do ścian i przylutowanie wszystkich połączeń. A płótno może po prostu leżeć na betonie.

Jedno z najczęściej zadawanych pytań: „Na jaką wysokość należy wykonać hydroizolację podłóg na gruncie?”

Euroruberoid jest zwykle używany jako izolacja. Jest podgrzewany z jednej strony palnikiem, aby stworzyć rodzaj hydroizolacji wiązanej przez fuzję. Musi być również ułożony nie tylko blisko ściany, ale także z zakładką na ścianie. W takim przypadku możesz uchronić się przed różnymi wypadkami, takimi jak zasysanie wilgoci wzdłuż ściany. Dzięki temu całe ciasto podłogowe jest zabezpieczone przed ewentualną penetracją wilgoci.

W związku z tym, po ułożeniu hydroizolacji, jako grzejnik można ułożyć ekstrudowaną piankę polistyrenową o grubości 30-50 mm. Niektórzy uważają, że to za mało, że potrzeba o wiele więcej, ale w rzeczywistości tak nie jest.

Jeśli podstawa jest izolowana, to po prostu nie może być zamarzania. A temperatura gleby wynosi zwykle około + 5-10 stopni Celsjusza. Dlatego w obliczeniach ciepłowniczych, nawet przy założeniu podgrzewanej podłogi o temperaturze 20-25 stopni, różnica nie będzie większa niż 15 stopni. W tym przypadku ściana pracuje przy spadkach do 50 stopni. Dlatego 30-50 mm. Do ochrony wystarczy styropian.

Wracając do układania podłogi, po hydroizolacji i ułożeniu izolacji wykonuje się jastrych. Musi być bezwarunkowo wzmocniony. Faktem jest, że przy układaniu betonu na niesztywnej podstawie, na przykład na izolacji, styropianie, wełnie mineralnej lub piasku, wskazane jest jego wzmocnienie. Pomoże to zrekompensować wszystkie możliwe niuanse nierówności.

Do szczytu jastrychu konieczne jest wykonanie paroizolacji. Hydroizolacja przeprowadzana jest kilka centymetrów wyżej. Układa się go na warstwie izolacji, aby chronić go przed wilgocią betonu. Należy pamiętać, że pianka PSB boi się środowiska alkalicznego. A cement jest właśnie medium alkalicznym. W związku z tym po kontakcie zawali się. Ale jeśli używasz ekstrudowanej pianki polistyrenowej, to w ogóle nie potrzebuje folii. Materiał ten jest znacznie bardziej niezawodny pod względem jakości i jest wytwarzany przy użyciu droższej technologii. Dlatego nie ma się czym martwić, jeśli film nie będzie pasował. Nawet podczas późniejszego demontażu po długim czasie nie zauważono żadnych śladów korozji ani niezgodności.

W związku z tym ten film jest zupełnie niepotrzebny. Ponadto euroruberoid jest obecnie pokryty obustronnie folią, dzięki czemu jego warstwy nie sklejają się i można go dłużej przechowywać. A po ułożeniu ta folia zachowuje swoją integralność, więc nie ma potrzeby dodatkowego powlekania. Wystarczy położyć ekstrudowaną piankę polistyrenową na paroizolacji wykonanej z euro-ruberoidu i na tym można się zatrzymać.

Co więcej, dodatkowa folia z pewnością uszkodzi kształtki lub rury, które będą układane w jastrychu.

Izolacja ścian styropianem

Warstwę izolacji termicznej stanowi 50 mm właśnie ułożonej pianki styropianowej i nie jest konieczne jej dodatkowe mocowanie lub klejenie i kategorycznie. Faktem jest, że gdy jastrych jest wykonany z góry i około 5 cm, jego waga wyniesie około 400 kg na metr kwadratowy. Więc nic się nie może stać. Niżej niż paroizolacja pianka polistyrenowa nie spadnie. Stół dociska go tak mocno, że nie są potrzebne żadne dodatkowe mocowania.

Układanie izolacji na ścianie nie zawsze jest wymagane. Zwykle wystarcza izolacja zewnętrzna podstawy. Jednak w niektórych przypadkach możliwe jest układanie styropianu nie tylko wzdłuż powierzchni podłogi, ale także do poziomu jastrychu. Wydłuży to drogę zimnego powietrza wzdłuż ściany. W związku z tym będzie miał więcej czasu na rozgrzewkę. Jego zastosowanie zależy wyłącznie od konstrukcji i izolacji zewnętrznej. Jeśli nie jest to w nim przewidziane, nie ma potrzeby stosowania styropianu.

Ale taśmę amortyzującą należy układać wzdłuż krawędzi. W takim przypadku jeszcze przed ułożeniem styropianu. Kompensuje odkształcenia jastrychu spowodowane różnicami temperatur. Jest to szczególnie ważne przy montażu ogrzewania podłogowego. Nagrzewają się odpowiednio do 25 stopni, jastrych powiększy się. Taśma tłumiąca kompensuje te zmiany, a styropian nie do końca. Może się skurczyć, ale nie będzie już w stanie odzyskać swojej poprzedniej objętości. Spieniony polietylen lub taśma tłumiąca jest w stanie przywrócić jej objętość. Ważne jest, aby między nią a betonem nie dostały się żadne zanieczyszczenia.

Dlatego zdecydowanie powinieneś sprawdzić z projektem, czy wymagana jest dodatkowa izolacja. Jeśli tak, to lepiej ułożyć styropian, jeśli nie, to można się bez niego obejść.

Czy konieczne jest spawanie (wiązanie) wzmocnionej siatki? Podczas układania jastrychu betonowego na grzejniku stosuje się siatkę o rozmiarze oczek 100x100 i średnicy 3 mm. Uważa się, że należy go zgrzać lub związać, a następnie wypełnić roztworem.

Ale siatka nie jest elementem konstrukcyjnym w pełnym tego słowa znaczeniu. Konieczna jest kompensacja odkształceń w jastrychu, aby w przypadku odkształceń i pęknięć betonu jastrych nie przypominał dryfującego lodu. Oznacza to, że wymagane jest wzmocnienie, aby jastrych zawsze leżał płasko. A jeśli znikną nawet mikropęknięcia, będzie można się o nic nie martwić.

Układanie rur w podłogach na ziemi

Co zrobić, gdy w jastrychu układane są rury? Jak je naprawić? Czy warto przymocować je do siatki, czy może chcesz je znacznie lepiej wzmocnić? W Internecie jest nawet rada, aby przebić się przez wszystkie warstwy, w tym hydroizolację, paroizolację i łączniki do montażu w przygotowaniu betonu.

Powstaje całkowicie naturalne pytanie. Jak te warstwy spełnią w tym przypadku swoje funkcje? Odpowiedź też jest prosta – nie ma mowy. Dlatego nie powinieneś słuchać urojeniowych podpowiedzi. Jeszcze 15 lat temu, kiedy parter dopiero się upowszechniał, wszystkie materiały sprowadzano z Niemiec. Następnie ułożono folię jako paroizolację, a na wierzchu położono biały piankowy plastik. Były na nim wyboje, a między nimi ułożono rury. W przypadku gładkiej powierzchni zastosowano łączniki z tworzywa sztucznego, ale również mocowano je tak, aby nie dosięgły paroizolacji. Podobno takie wskazówki pojawiają się, gdy ktoś widzi proces układania podłóg na ziemi, ale nie rozumie dokładnie, jak to się robi. Nikt nigdy nie naprawia rur przez wszystkie warstwy.

Łączniki rurowe są wymagane wyłącznie do mocowania rur podczas wylewania jastrychu. Konieczne jest, aby rury nie oddalały się od pozycji założonych w projekcie. Nie ma tam dużych obciążeń, dlatego nie są wymagane żadne specjalne wysiłki, aby zabezpieczyć rury.

Jeśli chodzi o rury grzewcze i wodociągowe, muszą być ubrane w mirilon. Faktem jest, że rury te są znacznie większe od rur ogrzewania podłogowego i zmieniają swój rozmiar nie tylko pod wpływem zmian temperatury, ale również w wyniku uderzenia hydraulicznego. Gdy tylko kurki zostaną otwarte, przez rurę przechodzi wstrząs mikrohydrauliczny, a rura powiększa się. Dlatego powinna mieć taką możliwość. W przeciwnym razie rura pęknie w słabym miejscu. Jest to szczególnie widoczne po długiej nieobecności lokatorów w domu, a po włączeniu ciepłej wody rura znacznie się rozszerzy.

Ale w tym przypadku nad rurą do góry jastrychu pozostaje niewielka przestrzeń. Aby zapobiec zapadaniu się cienkiej warstwy jastrychu podczas chodzenia i innych obciążeń na podłodze, warto na rurach położyć siatkę tynkarską, najlepiej w dwóch warstwach. W takim przypadku ochroni jastrych betonowy przed zniszczeniem.

Na rurach ogrzewania podłogowego uważa się za konieczne wykonanie wylewki o grubości 5 cm. W rzeczywistości nie ma zgody w tej kwestii. Jeśli weźmiemy pod uwagę fizykę ogrzewania podłogowego i wektory rozchodzenia się ciepła, powstaje następująca sytuacja. Ciepło z każdej rury pokrywa określoną powierzchnię podłogi. Jednocześnie dobrze jest, gdy sektory grzewcze nakładają się na siebie. W takiej sytuacji podłoga nagrzewa się równomiernie, bardzo przyjemnie się po niej chodzi.

Ale jeśli zmniejszysz grubość jastrychu, pojawi się tak zwany „efekt zebry”. W rzeczywistości jest to naprzemienny pas zimnej i ciepłej podłogi. Faktem jest, że rury nie ogrzewają w całości podłogi, a jedynie powierzchnię bezpośrednio nad rurami. W rezultacie chodzenie po podłodze zamienia się w grę w „znajdź ciepłe miejsce”. Jeden krok jest ciepły, drugi zimny.

Efekt ten silnie przejawia się wyłącznie w pierwszych etapach użytkowania podłogi. Gdy system grzewczy pracuje przez długi czas, zebra ta jest wyrównana ze względu na poziomy rozkład ciepła, a spadki temperatury są znacznie mniej odczuwalne.

Aby zminimalizować obszary zmian temperatury, konieczna jest pewna grubość jastrychu. Jeśli między rurami jest odległość 15 cm, wylewka powinna mieć grubość około 4 cm. Powyżej na przykład znajdzie się kolejny centymetr płytek ceramicznych i to wystarczy. Jeśli rozstaw rur jest większy, grubość jastrychu również powinna się zwiększyć. Ale nawet jeśli ten warunek nie zostanie spełniony, różnica temperatur z czasem zniknie.

Z drugiej strony, jeśli wylewka betonowa jest zbyt gruba, jej podgrzanie będzie wymagało znacznie więcej energii. Zwiększy to bezwładność podłogi i wydłuży czas ogrzewania. Ale jeśli mieszkają w domu na stałe, to z czasem osiągnięta zostanie określona temperatura, czujniki zostaną uruchomione, a system wyłączony. Tak więc grubość jastrychu na podłodze nie powinna przekraczać 7 cm.

Uważa się, że przed wylaniem roztworu należy rozgrzać rury ogrzewania podłogowego do maksymalnej temperatury. W takim przypadku rury zostaną maksymalnie rozszerzone. A następnie, gdy jastrych stwardnieje, rury nie przebiją się przez podłogę, rozszerzając się pod wpływem temperatury. Ale to też wskazówka z kategorii: „Słyszałem dzwonienie, ale nie wiem, gdzie to jest”. Konieczne jest, aby podłoga była stale pod ciśnieniem. Ale nie ma potrzeby go rozgrzewać. Faktem jest, że pył cementowy może dostać się wszędzie. Dlatego na początku korzystają z tymczasowego kotła, a nawet ogrzewania drewnem. W związku z tym nie może być mowy o uruchomieniu systemu ogrzewania podłogowego. Po prostu nie jest zamontowany. Prace w kotłowni mogą być kontynuowane. Nie może więc być mowy o uruchamianiu sprzętu podczas prac ogólnobudowlanych.

Dlatego błędem jest uruchamianie ogrzewania podłogowego przed zakończeniem wszystkich prac budowlanych. Nie zapominaj również, że zbyt wysoka temperatura w żadnym wypadku nie jest przydatna w przypadku jastrychu betonowego. Nie uzyska maksymalnej wytrzymałości i zbyt szybko straci wilgoć. Dlatego w pokoju powstanie sauna i nie doprowadzi to do niczego dobrego.

Rury podłogi z ciepłą wodą muszą być pod ciśnieniem. Rzeczywiście będą się powiększać, ale dzięki temu wszystkie pętle zajmą swoje miejsca. Ponadto w sytuacji, gdy ktoś wybije dziurę w podłodze, na przykład próbując przebić dziurę w podłodze dziurkaczem, aby coś naprawić, natychmiast stanie się to jasne. Igła manometru natychmiast opadnie, sygnalizując niskie ciśnienie w układzie, a najemca będzie mógł szybko określić miejsce przebicia przez wytryskujący z rury strumień wody i mokry punkt na podłodze. Istnieją dwa powody, dla których rury muszą znajdować się pod ciśnieniem roboczym. Ale nie ma sensu specjalnie zwiększać temperatury podczas wylewania jastrychu.

Układanie płytek ceramicznych i gresu porcelanowego

Obecnie panuje powszechna moda na stosowanie najdroższych rozwiązań do układania płytek ceramicznych i gresu, zwłaszcza klejów elastycznych. Ale to zupełnie bez sensu. Faktem jest, że te drogie kleje rozszerzają się pod wpływem temperatury w taki sam sposób, jak tańsze. Wszystkie są wykonane na bazie cementu, to znaczy, jeśli zaprawa cementowa rozszerza się o 1 mm od ogrzewania, to droższy klej również powiększy się o 1 mm.

Ale nadal warto dodać specjalny dodatek do zaprawy cementowej do jastrychu. Odbywa się to w celu pełnienia funkcji postifiera i uzyskania przy tym samym koszcie betonu wyższej klasy. Tutaj powinieneś pracować zgodnie z zasadą - podstawa powinna mieć wyższą klasę niż górne warstwy. Zapobiegnie to rozwarstwieniu, zapewniając normalne wiązanie. Dlatego stopień roztworu nie powinien być niższy niż M-50 lub M-70. Jest to wymagane do prawidłowego działania płytki i po prostu nie odlatuje z podłogi. To jedyne ograniczenie i nie ma żadnych dodatkowych wymagań i dodatkowych środków wzmacniających klej cementowy. Nawet zwykły klej cementowy wytrzyma bez reklamacji co najmniej 10 lat.

Alternatywy dla podłóg na ziemi

Jeśli spełnisz wszystkie te warunki i ostrożnie podejdziesz do stworzenia tortu podłogowego na ziemi, stanie się to bardzo niezawodną podstawą dla całej przyszłej dekoracji pokoju.

Niestety możliwa jest sytuacja, gdy gleby są niestabilne. W takim przypadku mogą pojawić się różne nieprzewidziane problemy. Jednym z najbardziej uderzających przykładów jest osiadanie podłogi. Wystarczy sobie wyobrazić, jak po zakończeniu remontu po pewnym czasie podłoga gwałtownie opada, a listwy przypodłogowe wiszą na ścianie. To jest nieprzyjemne i przerażające. Dlatego w niektórych przypadkach warto rozważyć alternatywne rozwiązania.

Jeśli cofniemy się do początku i przypomnimy sobie cały schemat posadzki na ziemi, to okaże się, że przede wszystkim praca ma na celu przygotowanie do ułożenia hydroizolacji. A już na tym kładzie się izolację, ciepłe podłogi, komunikację i jastrych cementowy.

Tak więc wszelkie osiadania posadzki i ewentualne problemy związane są często z niewłaściwym przygotowaniem lub problemami z glebą. Aby uniknąć takich sytuacji, zamiast zasypki i chudego betonu można zastosować płyty monolityczne. Jednak w przeciwieństwie do paneli z pustym rdzeniem nie pasują one do podstawy fundamentu, ale są jego częścią. Dlatego po prostu nie ma problemów z tym, że kotwy będą rdzewieć, a ich integralność zostanie naruszona. Hydroizolacja i wszystkie późniejsze prace są wykonywane na tej płycie.

W przeciwieństwie do podłóg nieutwardzonych, fundament monolityczny wymaga znacznie mniejszych kosztów budowy. Jego grubość powinna wynosić tylko około 10 cm, a ponadto możliwe jest uformowanie tego pokrycia bezpośrednio podczas układania fundamentu. W ten sposób, zamiast wielu ciętych płyt, uzyskany zostanie pojedynczy krążek. W takim przypadku jego wytrzymałość i charakterystyka wydajności będą znacznie wyższe.

Ale jak to zrobić? Właściwie to całkiem proste. Podczas układania fundamentu na etapie tworzenia szalunku konieczne jest wykonanie podstawy takiej płyty. Jedyną rzeczą między ziemią a płytą jest pozostawienie przestrzeni ochronnej. Szalunek można wykonać jako jednoczęściowy i pozostawić pod posadzką po zakończeniu wszystkich prac. Może łatwo zgnić. Z drugiej strony gleba może pełnić rolę szalunku. Może to być wszystko, najważniejsze jest to, że budowniczowie mają możliwość chodzenia po nim i wykonywania swojej pracy. Ale nie wymaga specjalnego ubijania warstwa po warstwie. Jedyne, co jest ważne, to zapewnienie warstwy ochronnej o co najmniej 20 mm przestrzeni ochronnej między przyszłą płytą a gruntem. Na wierzch kładzie się siatkę zbrojącą i wszystko jest betonowane.

Ale ta procedura ma też swoje wady. Przede wszystkim jest to duże zużycie płyt do szalunków. Albo będziesz musiał wypełnić wystarczająco dużą objętość gleby pod monolitem. Oczywiście możesz obejść się bez ziemi, poświęcając deskę. Z drugiej strony zasypywanie jest czasem znacznie tańsze. Pytanie tylko, która opcja będzie bardziej opłacalna z finansowego punktu widzenia. Nawiasem mówiąc, w celu zaoszczędzenia pieniędzy, można kilkakrotnie wykorzystać deski szalunkowe, wypełniając fundament etapami. Po wykonaniu jednej części fundamentu możesz usunąć deski i przejść do kolejnego etapu. W ten sposób zużycie deski, a tym samym pieniądze na jej zakup, będą kilkakrotnie mniejsze.

Podczas wylewania rusztu można pozostawić zbrojenie o długości około metra na górze płaszczyzny płyty. Następnie po wyschnięciu zaprawy ugina się i staje się spoiwem i dodatkowym elementem mocującym monolitycznej płyty, właśnie w miejscach najbardziej obciążonych.

Ale w tym przypadku, podobnie jak w przypadku podłóg na ziemi, ważne jest, aby z wyprzedzeniem przewidzieć całą komunikację. Koniecznie sprawdzić rury wodociągowe i kanalizacyjne pod ciśnieniem. W przypadku popełnienia jakiegokolwiek błędu koszty finansowe naprawy mogą być bardzo, bardzo duże.

Ogólnie rzecz biorąc, wybór podłogi zależy od wielu różnych czynników. Jeśli więc na podłodze pierwszego piętra jest wolna przestrzeń i można narysować otwory wentylacyjne, najlepszym rozwiązaniem będzie zastosowanie płyt kanałowych. W przeciwnym razie nie warto oszczędzać i lepiej zastosować technologię podłóg na ziemi. Jeśli gleba jest niestabilna, to w celu uniknięcia problemów warto zastosować inne technologie. Wybór zawsze należy do klienta. Ale konsultacja ze specjalistą pomoże ci nie popełnić błędu i wykonać wysokiej jakości prace na fundamencie i podłogach domu. To podstawa wszelkiego przyszłego wyposażenia lokalu.

Istnieje wiele opcji podłóg w prywatnym domu. Jednym z nich jest parter - wielowarstwowa konstrukcja, która służy jako uniwersalna podstawa dla wszelkich materiałów wykończeniowych.

Urządzenie bazy w ten sposób ma swoje plusy i minusy. Spośród pozytywnych właściwości można zauważyć:

- Szeroka gama grzałek pomaga zapobiegać utracie ciepła konstrukcji.

- Temperatura gruntu znajdującego się pod konstrukcją podłogi warstwowej nigdy nie spada poniżej zera.

- Obciążenie jest rozłożone na podłożu - nie są wymagane żadne skomplikowane obliczenia.

- Brak wilgoci i pleśni.

- Powstałe podłoże można pokryć dowolnym materiałem podłogowym.

- Doskonałe właściwości izolacji akustycznej.

- Szybkie i równomierne ogrzewanie pomieszczenia podczas montażu wodnych lub elektrycznych nośników ciepła wewnątrz jastrychu.

Są też wady:

- Demontaż konstrukcji w celu przeprowadzenia napraw, zwłaszcza w przypadku uszkodzenia rur ciepłej podłogi, jest procesem pracochłonnym i kosztownym finansowo.

- Niemożliwe jest ułożenie takiej podłogi z bliskim przepływem wód gruntowych do powierzchni ziemi i gleby o luźnym składzie.

- Budowa takiej konstrukcji klasyfikowana jest jako kosztowna i czasochłonna.

- Znaczące obniżenie wysokości pomieszczenia.

Cechy podłogi na ziemi

Podłoga nad ziemią to konstrukcja wielowarstwowa. Jego cechy i właściwości są bezpośrednio związane z jakością i właściwościami gleby. Główny wymóg dotyczy wód gruntowych, które muszą znajdować się poniżej 5 m od powierzchni ziemi. Wykluczy to mobilność i falowanie mas gleby.

Podstawowym zadaniem jest stworzenie płaskiej, sztywnej powierzchni do układania posadzek dekoracyjnych, a także z jego pomocą można w prosty sposób stworzyć spadek posadzkowy do naturalnego odprowadzania wody w łazience i kabinie prysznicowej pierwszego piętra, łaźni czy sauny.

Nie bez znaczenia jest również głębokość zamarzania gruntu oraz aktywność sejsmiczna rejonu budowy.

Warunki budowy

Płyta żelbetowa monolityczna, będąca systemem stropowym na gruncie, wykonana jest na ubitym podłożu kamiennym kruszonym piaskiem. Podsypka stanowi podstawę i powłokę o wymaganej wysokości oraz przenosi obciążenie z płyty na grunt.

Koszt środków ochrony płyty przed wilgocią zależy od głębokości przejścia wód gruntowych. Na głębokości 3 metrów lub większej nie będzie problemów.

Aby chronić konstrukcję od dołu przed skutkami wilgoci i utraty ciepła, pozwala warstwa ciepła i hydroizolacji ułożona na podstawie nośnej. Glebę można chronić przed falowaniem mrozu, odcinając mostek termiczny, który powoduje zamarzanie wilgoci. Aby to zrobić, piwnica domu od zewnątrz jest izolowana pianką arkuszową.

Wymagania dotyczące wysokości podłogi w stosunku do fundamentu listwowego

Nie ma specjalnych wymagań dotyczących wyboru wysokości konstrukcji podłogi w stosunku do taśmy fundamentowej. Jedynym parametrem, który należy wziąć pod uwagę, jest położenie drzwi wejściowych i względem nich poziom gruntu. Ważne jest, aby uniknąć poważnej różnicy wysokości poziomu ganku i podłogi pomieszczenia wewnętrznego, przewidując ten niuans nawet na etapie projektowania.

Przy prawidłowym wykonaniu drzwi na etapie wylewania wspornika taśmy, produkcja podłogi na ziemi sprowadza się do tego, że jej wierzch, biorąc pod uwagę warstwę wykończeniową, musi pokrywać się z poziomem progu.

W procesie wylewania podkładu listwowego konieczne jest już wyobrażenie sobie lokalizacji drzwi i ich parametrów.

Wybór materiałów

Na warstwę folii polietylenowej wylewa się szorstki jastrych o grubości około 8 cm, a na nim układa się dwie kolejne warstwy polietylenu, zachodząc na siebie, aby uzyskać hydroizolację. Na tym etapie konieczne jest zapewnienie szczelności połączenia arkuszy polietylenowych ze sobą.

Wylewka surowa nie wymaga specjalnych kwalifikacji budowniczego, niemniej jednak wiąże się z dużą liczbą prac związanych z jego wykonaniem. Cechy urządzenia oraz kalkulator do obliczania ilości składników do wylewki podłogowej można znaleźć w

Konstrukcja wielowarstwowa polega na sekwencyjnym układaniu warstw: piasku, a na wierzchu tłucznia lub keramzytu. Następnie powstaje podstawa, warstwy ochronne i jastrych wykończeniowy, który posłuży jako podstawa materiału wykończeniowego. Jeśli gleba jest zbyt wilgotna, należy zrezygnować z keramzytu ze względu na zdolność materiału do pochłaniania nadmiaru wilgoci i zmiany kształtu pod jej wpływem.

Piasek i żwir w tej konstrukcji chronią pomieszczenie przed wnikaniem wilgoci. W tym przypadku obie warstwy są dokładnie ubijane, a kruszony kamień jest traktowany mastyksem bitumicznym.

Warstwę termoizolacyjną tworzymy z następujących materiałów (opcjonalnie):

- ekstrudowana pianka polistyrenowa;

- wełna mineralna

- szkło piankowe;

- Styropian.

Na ostatnim etapie układany jest wzmocniony jastrych wykończeniowy. Ważne jest, aby był jak najbardziej równomierny, dlatego roztwór wylewa się wzdłuż lamp ostrzegawczych, kontrolując proces za pomocą przyrządów pomiarowych (poziom).

Wymagania dotyczące rodzaju fundamentu

Obecność fundamentu nie wpływa na właściwości podłogi na gruncie, zmienia się jedynie charakter jego interakcji z głównym elementem konstrukcyjnym budynku.

W zależności od rodzaju podłoża – listwowego lub słupowego, zależy sposób łączenia systemu stropowego.

Podpory kolumnowe są rozmieszczone w taki sposób, aby podłoga stykała się z rusztem, jeśli jest niski lub znajduje się pod nim.

Gdy ruszt jest wysoki, szczelina powstała między nim a podłogą jest zamykana podczas procesu zalewania za pomocą desek i pozostawiana wewnątrz konstrukcji.

W przypadku fundamentu płytowego jest to konstrukcja stropu oparta na podłożu. Urządzenie podłogi na ziemi, z zastrzeżeniem istnienia fundamentu listwowego, wykonuje się w taki sposób, aby podłoga przylegała do jego ściany wewnętrznej.

Rodzaje konstrukcji

Niezależnie od rodzaju konstrukcji podłogi na gruncie składa się ona z kilku podstawowych warstw.

Tabela 1. Konstrukcja podłogi

| Konstrukcja podłogi | Proces stylizacji |

|---|---|

| 2. Wlej warstwę piasku. 3. Wlej warstwę pokruszonego kamienia. 6. Ułóż warstwę hydroizolacyjną pokrycia dachowego. 7. Połóż warstwę izolacji. 8. Wlać jastrych wykończeniowy. 9. Połóż warstwę nawierzchniową. |

| 1. Ubij podstawę gleby. 2. Wlej warstwę piasku. 3. Wlej warstwę pokruszonego kamienia. 4. Połóż warstwę polietylenu. 5. Podkład jest wylany. 6. Połóż warstwę izolacji. 7. Wlej roztwór. 8. Połóż materiał wykończeniowy. |

| 1. Ubij podstawę gleby. 2. Wlej warstwę piasku. 3. Wlej warstwę pokruszonego kamienia. 4. Rozlej płynnym roztworem betonu. 5. Połóż warstwę izolacji. 6. Wlej roztwór. 7. Połóż materiał wykończeniowy. |

| 1. Ubij podstawę gleby. 2. Połóż warstwę polietylenu. 3. Wykonaj wylewanie podkładu. 4. Połóż warstwę izolacji. 5. Wlać jastrych wykończeniowy. 6. Połóż warstwę nawierzchniową. |

| 1. Ubij podstawę gleby. 2. Warstwa piasku jest wylewana i zagęszczana. 3. Wlać i ubić warstwę pokruszonego kamienia. 4. Wykonaj wylewanie podkładu. 5. Połóż warstwę hydroizolacyjną pokrycia dachowego. 6. Połóż warstwę izolacji 7. Wykańczający jastrych zbrojony (bez szczeliny) wylać środkami termoprzewodzącymi. 8. Połóż warstwę nawierzchniową. |

Niuanse do rozważenia

Projekt podłogi dobierany jest w zależności od warunków jej użytkowania. Istnieje kilka głównych czynników:

- Poziom obciążeń operacyjnych. Jeżeli przekraczają 200 kg, to siatka zbrojeniowa powinna mieć średnicę pręta 4 mm, jeśli obciążenie jest mniejsze od podanej wartości, wystarczy 3 mm.

- Odległość od powierzchni ziemi, na której płyną wody gruntowe. Zaleca się brać pod uwagę najwyższą wartość (podczas powodzi lub sezonowych roztopów).

- Przeznaczenie konstrukcji - z nośnikami ciepła (system „ciepłej podłogi”) lub konwencjonalne. Podłoga z wodnym lub kablowym nośnikiem ciepła oznacza 2 cm przerwę między gotową powłoką betonową a ścianą na całym obwodzie pomieszczenia.Dolne warstwy przylegają do ścian.

Obecnie na rynku budowlanym istnieje kilka rodzajów „ciepłych podłóg”. Różnią się rodzajem chłodziwa i wydajnością pracy. Jak wybrać ciepłą podłogę? Powiedzmy w

Pytanie odpowiedź

Tabela 2. Najpopularniejsze pytania

| Pytanie | Odpowiedź |

|---|---|

| Czy tłuczona cegła i odpady budowlane nadają się jako zamiennik tłucznia kamiennego w warstwie wypełniającej? | Rozdrobniona cegła nie poradzi sobie z zabezpieczeniem płyty przed wilgocią. Nie nadają się również jako podkłady wyrównujące ze względu na różnicę w wymiarach poszczególnych elementów, które nie mogą być odpowiednio ubite i nie zapewniają normalnej pracy całej konstrukcji podłogi. |

| Czy można zrezygnować z siatki na zbrojenie i zastąpić ją niepołączonymi prętami? | Zbrojenie będzie „działało” poprawnie tylko przy użyciu sztywno zamocowanych prętów, które tworzą komórki oczek o wymiarach 10 x 10 cm. |

| Czy można użyć keramzytu w pościeli zamiast tłucznia? | Glina ekspandowana nie nadaje się jako materiał chroniący podłogę od dołu przed kapilarnym działaniem wilgoci, ponieważ sama pochłania wilgoć i zmienia się pod jej wpływem. Chociaż ten lekki i niedrogi materiał nadaje się jako warstwa wyrównująca na suchym podłożu i może zastąpić żwir. |

| Czy można nalewać zamiast podstawki? | Jeśli celem układania tłucznia i piasku jest stworzenie warstwy, która zapobiega przechodzeniu wilgoci, to rozlanie uniemożliwi tłuczeń sprostanie jego funkcji. |

| Czy polietylen pod szorstkim jastrychem jest w stanie zastąpić warstwę hydroizolacyjną? | Nie, ponieważ ta warstwa jest warstwą technologiczną, która zabezpiecza podłoże przed mleczkiem cementowym. |

| Czy można zrezygnować ze wzmocnienia jastrychu? | Nie. Możesz zrezygnować z tego procesu tylko podczas montażu stopy. |

| Czy można odmówić wykonania ławy fundamentowej i ułożyć warstwę hydroizolacji i izolacji bezpośrednio na zasypce. | Ułóż warstwę hydroizolacyjną na płaskiej, solidnej podstawie - pozwala to przedłużyć jej żywotność. To samo dotyczy układania izolacji, która musi być unieruchomiona i nie powodować powstawania pęknięć na powierzchni podłogi. |

Cechy ciepła i wodoodporności

Rola warstwy termoizolacyjnej jest następująca:

- Zmniejszenie lub wyeliminowanie strat ciepła.

- Aby chronić konstrukcję przed wilgocią pochodzącą z gruntu.

- W dźwiękoszczelne pomieszczenia.

- Z wyłączeniem procesu waporyzacji.

- W tworzeniu optymalnych wskaźników mikroklimatycznych.

Podczas montażu prostej podłogi na ziemi można zastosować zwykłą folię polietylenową. Proces wygląda następująco:

- Podczas układania polietylenu (150 mikronów) na wykończonej, ubitej podstawie, płótna foliowe nakładają się na siebie (15-20 cm), a połączenia są starannie sklejane taśmą. Krawędzie wokół obwodu pomieszczenia są doprowadzane do ścian na wysokość 10 - 20 cm Aby mieć pewność co do niezawodności warstwy hydroizolacyjnej, procedurę układania folii można wykonać dwukrotnie, za każdym razem starannie mocując materiał .

- Grubość izolacji (pianka lub styropian) nie powinna być mniejsza niż 10 cm Ze względu na to, że pianka boi się wilgoci, jest zabezpieczona z obu stron w sposób opisany powyżej.

- Na izolacji kładzie się siatkę wzmacniającą o komórkach 10 x 10 cm i średnicy drutu 3 h mm.

- Następnie jastrych wylewa się na wysokość 5 cm.

Ważny! Nie zaniedbuj zewnętrznej izolacji fundamentu, ślepego obszaru i organizacji odprowadzania wody z piwnicy.

Ten sposób organizacji podłogi ma swoje plusy i minusy. Spośród pozytywnych cech można zauważyć:

- Nadaje się do większości podłoży glebowych.

- Wysokiej jakości izolacja fundamentu zwiększa jego odporność na obciążenia podczas mrozowych falowania gruntu.

- Zużycie zaprawy jest mniejsze niż przy układaniu płyty fundamentowej.

- Ta podłoga jest trwała.

- Nie ma potrzeby wykonywania dodatkowej izolacji rur i innej komunikacji przechodzącej przez konstrukcję podłogi.

- Nadaje się do układania materiału wykończeniowego.

- Nie ma potrzeby tworzenia wysokiej jakości wentylacji przestrzeni podziemnej.

Wadą jest fakt, że koszt pracy może wzrosnąć przy wznoszeniu wysokiej podstawy.

Lokalizacja zbrojenia w tablicy jastrychu zależy od obecności w nim nośników ciepła. Jeśli jest to podłoga ciepła, wówczas siatkę wzmacniającą umieszcza się nad rurami, a na wierzch kładzie się około 3 cm warstwy jastrychu. W zwykłej podłodze siatka jest umieszczana mniej więcej pośrodku płyty jastrychu (3 cm do góry).

Technologia produkcji

Zanim zaczniesz wylewać podłogę, ważne jest, aby starannie przygotować podłoże składające się z kilku warstw. Główne zalecenia to użycie drobnoziarnistego wypełniacza w mieszance betonowej i ułożenie go wzdłuż sygnalizatorów za jednym razem.

Układanie podkładu

Warstwa ta składa się z piaskowej ubitej poduszki o wysokości i podsypki z kruszywa kamiennego (frakcja 30-50 mm) o wysokości od 7 do 10 cm każda. Zadaniem tej warstwy jest ochrona dna płyty przed wilgocią z gleby oraz jako podkład wyrównujący.

Cechy gleby, które należy wziąć pod uwagę przed przystąpieniem do montażu podłogi, obejmują:

- Podczas przygotowywania podłoża należy usunąć wegetatywną warstwę gleby. W przeciwnym razie, z powodu skurczu, betonowa konstrukcja po prostu się zawali.

- Piasek stosuje się, gdy woda gruntowa znajduje się nisko nad powierzchnią, ponieważ ma zdolność pochłaniania wilgoci.

- Stosując kruszony kamień na mokrym podłożu, wykluczone jest kapilarne podciąganie wilgoci.

Ważny! Możesz wymienić fundament, jeśli warstwa gruzu zostanie wyrównana piaskiem, aby ułożona na nim folia hydroizolacyjna nie została uszkodzona. Wcześniej do wylewania warstwy spodniej używano mleka cementowego.

Aby obniżyć koszty pracy i uzyskać wysokiej jakości wynik nawet na etapie przygotowania i projektowania, należy wziąć pod uwagę niektóre niuanse:

- Po ułożeniu materiału wykończeniowego poziom wykończonej podłogi musi pokrywać się z poziomem progu otworu wejściowego.

- Wylewka nie może opierać się na wystających z wewnętrznych ścian fragmentach piwnicy lub fundamentu.

- W procesie ubijania warstwa piasku jest nawadniana, a nie rozlewana wodą.

Montaż betonu i hydroizolacji

Zadaniem materiału hydroizolacyjnego jest zapobieganie zamoczeniu izolacji i jastrychu pod wpływem wilgoci.

- Podczas kierowania bitumicznych materiałów rolkowych powstają dwie warstwy. Przy ustawieniu prostopadłym zakładka wynosi co najmniej 15 cm.

- Podczas używania folii kierunek klejenia płócien nie ma znaczenia. Najważniejsze jest zachodzenie na siebie i ostrożne sklejanie połączeń.

- Membranę EPDM układa się w jednej warstwie.

Stopka o wysokości od 5 do 10 cm pozwala na wykonanie równego i sztywnego podłoża pod warstwę hydroizolacyjną (sklejenie folii, wtopienie bitumu). W przeciwnym razie, przy użyciu walcowanych materiałów bitumicznych lub folii PVC, ich montaż jest znacznie skomplikowany ze względu na rozbieżność połączeń na niezabezpieczonym gruncie.

Ważny! Do wykonania jastrychu szorstkiego można zastosować chudy beton, w którym zawartość cementu jest minimalna. Nie jest konieczne wzmacnianie tej warstwy. Zabronione jest sztywne mocowanie surowego jastrychu do podłoża i cokołu.

Układanie izolacji

Jako warstwę tłumiącą stosuje się taśmy izolacyjne lub taśmę o tej samej nazwie. Taśma jest przyklejana bezpośrednio do wewnętrznej strony fundamentu lub cokołu na całym obwodzie pomieszczenia.

Grubość izolacji (od 5 do 15 cm) jest przyjmowana zgodnie z warunkami eksploatacji w rejonie budowy.

Będąc w rzeczywistości zakładką, podłoga wzdłuż ziemi nie jest sztywno przymocowana do ścian pomieszczenia. Dlatego ma następujące cechy w dziedzinie izolacji:

- Miejsca styku podłogi z piwnicą, dzięki obecności dolnej warstwy izolacyjnej, są całkowicie zabezpieczone przed utratą ciepła.

- Za pomocą warstwy tłumiącej zainstalowanej na obwodzie pomieszczenia między wylewką a ścianą pomieszczenie można chronić przed wibracjami i hałasem.

- W tym przypadku nie są wymagane prace uszczelniające i wyrównujące, które są wymagane podczas układania płyt.

- Zaletą jest brak wolnej przestrzeni (podłoża) pod konstrukcją podłogi.

Jastrych pływający zakłada, przed wylaniem roztworu, instytucję pionów komunikacyjnych do pomieszczenia - ogrzewanie, zaopatrzenie w zimną i ciepłą wodę, kanalizacja.

Ważne jest, aby zrozumieć, że węzły wejściowe o takiej strukturze podłogi mają zerową konserwację. Dlatego, aby nie uciekać się do niszczenia jastrychu, piony układa się wewnątrz rur o większej średnicy, dzięki czemu możliwe jest terminowe ich czyszczenie lub wymiana.

Opcje wylewania betonu

Sygnalizatory gipsowe lub profile metalowe, które są używane podczas wylewania zaprawy, mogą zwiększyć wydajność wykonywanej pracy i uzyskać wysokiej jakości powłokę.

Osobliwością pracy jest to, że nie można chodzić po siatce wzmacniającej w trakcie wylewania podłogi, dlatego istnieją dwa sposoby wykonania pracy.

Podczas wylewania zaprawy z najdalszych narożników pomieszczenia w kierunku drzwi siatce wzmacniającej wewnątrz betonu nadaje się wymagany poziom sztywności, dzięki czemu wolne odcinki zbrojenia nie przesuwają się. Ta metoda nazywa się „śladami”.

Poruszanie się po terenie wylewania odbywa się za pomocą drabin - odpowiednich podpór z cegły lub drewna montowanych w komórkach siatki, na których spoczywają deski.

Po 3 dniach możesz wykończyć podłogę.

Ceny siatki wzmacniającej do jastrychu

siatka wzmacniająca do jastrychu,

Wideo - Podłogi DIY na ziemi

Większość deweloperów przy wyborze konstrukcji parteru rozważa dwie opcje. Pierwszy to płyty żelbetowe.

Drugi to drewniane belki (kłody). Wiele osób nie wie, że możliwe jest wykonanie wysokiej jakości i niedrogiej podłogi na ziemi.

Tymczasem tego projektu nie można nazwać nowym. Zaczęto go stosować po wynalezieniu sztucznego kamienia zwanego betonem.

W tym artykule porozmawiamy o tym, czym jest wykładzina podłogowa na glebie luzem, jakie są jej zalety i wady.

W istocie podłoga na ziemi jest „poduszką” wykonaną z drobnego żwiru lub keramzytu, na której leży zbrojona płyta z monolitycznego betonu. Łoże balastowe służy dwóm celom:

- podnosi poziom pokrycia do określonej wysokości;

- przenosi ciężar konstrukcji na podłoże.

Przed wilgocią gleby i utratą ciepła podłoga jest chroniona izolacją ułożoną na warstwie hydroizolacji.

Podstawą nośną takiej powłoki jest warstwa gleby. Dlatego głównymi czynnikami ryzyka podczas układania podłogi na ziemi w prywatnym domu są pęcznienie i wilgoć. Pierwsze zagrożenie blokuje ocieplenie podstawy piwnicy od zewnątrz arkuszem pianki. Odcina zimny mostek, który powoduje zamarzanie wody.

Należy zauważyć, że przy stałym przebywaniu w domu temperatura gleby pod nim nigdy nie spada poniżej zera stopni. Jeśli budynek zimą jest pusty, to siły falującego mrozu mogą spowodować pęknięcia w wylewce betonowej i jej deformację. W takim przypadku nie można obejść się bez ocieplenia piwnicy.

Ochrona przed wilgocią gleby jest stosunkowo prostym środkiem tylko przy niskim poziomie wód gruntowych (2-3 metry). Na obszarach wilgotnych i podmokłych lepiej odrzucić taką powłokę. Koszt hydroizolacji i wzmocnienia podstawy w tym przypadku znacznie wzrasta.

W przypadku fundamentów palowych i słupowych płyta na ziemi nie jest najlepszym rozwiązaniem. W tym przypadku koszt zabezpieczenia pościeli przed mrozem jest wyższy niż przy zastosowaniu podkładu „taśmy”.

Technologia budowlana

Istnieją dwa sposoby budowania podłóg na ziemi:

- Przygotowanie betonu;

- Bez szorstkiej warstwy betonu, bezpośrednio na zagęszczonym podłożu (podkładce).

Pierwsza metoda jest dziś rzadko stosowana. Został opracowany w czasie, gdy używano pokrycia dachowego do ochrony podłogi przed wilgocią. W celu sklejenia wykonano warstwę przygotowania betonu (podkład).

Druga opcja jest prostsza i tańsza. Nowoczesne materiały hydroizolacyjne można układać bezpośrednio na podkładce balastowej bez przyklejania się do solidnego podłoża.

Proces układania podłogi betonowej na ziemi rozpoczyna się od wypełnienia warstwy leżącej poniżej. Wcześniej należy zakończyć układanie sieci wodociągowych i kanalizacyjnych.

Do zasypywania można wykorzystać każdą dobrze zagęszczoną glebę. W tym celu odpowiedni jest drobny żwir (frakcja 5-10 mm), gruboziarnisty piasek rzeczny lub mieszanka piasku i żwiru. Poduszkę wylewa się warstwami po 15 cm, rozlewając każdą z nich wodą i ubijając ubijakiem ręcznym lub mechanicznym.

Zagęszczanie ściółki ubijakiem wibracyjnym

Aby poprawić izolację termiczną górny poziom poduszki można wykonać z keramzytu (10 cm). Całkowita grubość „ciasta” balastowego powinna wynosić od 30 do 40 cm.

Folia hydroizolacyjna ułożona pod izolacją wymaga ochrony przed uszkodzeniem przez ostry żwir i przebiciem przez keramzyt. Dlatego wypełnienie uzupełnia się 5 cm warstwą zagęszczonego piasku. Grubość folii ułożonej na ziemi musi wynosić co najmniej 0,4 mm.

Podczas układania izolacji foliowej jej paski rozkłada się na zakład 10-15 cm, mocując je taśmą budowlaną. Krawędzie są dopuszczone do muru na wysokość równą całkowitej grubości izolacji, wylewki betonowej i warstwy nawierzchniowej. Pomiędzy konstrukcyjnym „tortem” podłogi, ścian i ścianek działowych pozostaje szczelina termiczna o szerokości 2-3 cm, wypełniona skrawkami spienionego polietylenu lub specjalną taśmą termoprzewodzącą.

Aby zaizolować podstawę, możesz użyć EPPS (ekstrudowanej pianki polistyrenowej), betonu trocinowego lub betonu perlitowego. Często hydroizolacja pod pianką nie jest układana, ponieważ praktycznie nie wchłania wilgoci. Od góry pokryty jest folią polimerową. Chroni izolację przed niszczącym działaniem środowiska alkalicznego zaprawy cementowej.

W przypadku lekkiego betonu na trocinach i perlicie potrzebna jest folia z tworzywa sztucznego. Grubość wymienionych izolatorów ciepła nie jest taka sama. Dla EPS jest to 50 mm. Warstwa trocin i perlitbetonu powinna wynosić co najmniej 10 cm.

Po ułożeniu izolacji cieplnej na jej powierzchni wykonuje się wylewkę betonową na drobnoziarnistym wypełniaczu (frakcja 5-10 mm, grubość 10 cm). Praca odbywa się w dwóch etapach. Najpierw wylewa się warstwę o grubości 5 cm i układa na nią stalową siatkę (komórka 10x10 cm, średnica drutu 3-4 mm). Następnie grubość jastrychu zostaje doprowadzona do poziomu projektowego, określonego na podstawie obliczeń oczekiwanych obciążeń. Zalecana klasa betonu to B12,5.

W ten sposób uzyskasz odpowiednią podłogę na ziemi przy niskim poziomie wody. Nie wykonuje się przygotowania szorstkiego betonu pod sztywną izolację. Nie ma z tego realnych korzyści, a wzrost kosztu 1m2 gotowej konstrukcji jest bardzo zauważalny.

Montaż systemu ogrzewania (ciepła podłoga) zmienia technologię i kolejność prac. W takim przypadku najpierw na ubitą poduszkę wylewa się szorstki preparat betonowy i układa się warstwę hydroizolacji. Po ułożeniu izolacji (EPS) mocuje się do niej rury i wykonuje się wyrównującą wylewkę betonową. Siatkę zbrojącą układa się na rurach lub kablu grzejnym.

Po drodze zauważamy, że posadzki na parterze można wykonać nie tylko w cegle, bloczku, ale także w domach drewnianych. Przy odpowiednim podejściu zasypka balastowa nie ma negatywnego wpływu na drewno.

Jedna z opcji prawidłowego sparowania takiej konstrukcji z pociętymi ścianami jest pokazana na poniższym schemacie.

Granica ściany drewnianej

Przy niskim GWL w piwnicach wykonuje się płytę betonową leżącą na glinie lub na warstwie zagęszczonej podsypki hydroizolacyjnej. Jest to bardzo powszechna opcja w budownictwie domowym.

Przed montażem jastrychu powierzchnię pomieszczenia należy podzielić na pasy o szerokości 80-100 cm za pomocą stalowego profilu w kształcie litery U lub drewnianych desek sygnalizacyjnych umieszczonych na krawędzi. Taśmę tłumiącą mocuje się do ścian przed rozpoczęciem nalewania tak, aby wystawała 1,5-2 cm ponad znak projektowy gotowej powierzchni.

Wylewanie betonu zaczyna się od drugiego końca pokoju i przenosi się do drzwi wejściowych.

Układanie odbywa się w paski, wypełniając komórki nieco powyżej ich poziomu. Do poziomowania użyj wibrującego jastrychu lub metalowej linijki, przesuwając ją wzdłuż lamp ostrzegawczych.

Po pozostawieniu mieszanki do wyschnięcia usuwa się z niej latarnie, wypełniając powstałe szwy świeżym betonem. Następnie beton pokrywa się folią i daje 4 tygodnie na wzmocnienie, okresowo zwilżając wodą.

Plusy i minusy projektu

Planując wykonanie podłogi na ziemi, musisz wiedzieć, jakie są jej zalety w stosunku do innych rodzajów podłoży:

- akceptowalny koszt;

- Gotowość podstawy do układania dowolnych wykładzin podłogowych;

- Nie ma potrzeby wietrzenia podziemnej przestrzeni, aby uniknąć pojawienia się grzyba;

- Większa trwałość w porównaniu do podłóg drewnianych i żelbetowych.

Wady tego konstruktu obejmują:

- Utrata wysokości użytkowej pomieszczenia (do 60 cm);

- Pracochłonność prac hydroizolacyjnych przy wysokim poziomie wód gruntowych;

- Słaba kompatybilność z fundamentami słupowymi i palowymi;

- Wysoki koszt naprawy ukrytej komunikacji.

Najprostszym i najtańszym sposobem wykonania szorstkiej powłoki do pomieszczenia w dowolnym celu jest ułożenie betonowej podłogi na ziemi. Chociaż zabieg nie wymaga specjalnych umiejętności, jakość finalnej posadzki jest bezpośrednio uzależniona od przestrzegania pewnych punktów technicznych związanych z jej układaniem. Zastanowimy się dalej, jak wykonać betonową podłogę na ziemi i jak wylewać betonową podłogę na ziemi.

Charakterystyka i elementy posadzki betonowej na gruncie

Podczas układania dowolnej podłogi na ziemi najważniejsze jest zapewnienie jej wysokiej jakości izolacji termicznej. To właśnie dzięki jego instalacji możliwe jest uzyskanie wielowarstwowej podłogi, zwanej tortem.

Produkcja podłóg na ziemi zależy bezpośrednio od rodzaju gleby i jej właściwości. Pierwszym i najważniejszym wymogiem dla gruntu jest poziom, na którym układana jest woda gruntowa, który powinien znajdować się co najmniej 500-600 cm od powierzchni. W ten sposób będzie można uniknąć ruchów i falowania gruntu, które odbijają się na podłodze. Ponadto gleba nie powinna być luźna.

Dla lepszego wykonania wszystkich prac należy określić wymagania dotyczące montażu izolacji termicznej, które są następujące:

- zapobieganie utracie ciepła;

- ochrona przed wnikaniem wód gruntowych;

- zapewnienie izolacji akustycznej;

- zapobieganie parowaniu;

- zapewnienie komfortowego i zdrowego klimatu w pomieszczeniach.

Ciepła betonowa posadzka na ziemi zawiera następujące elementy i etapy pracy:

1. Oczyszczanie gleby z wierzchniej warstwy. Dodatkowo powierzchnia jest dokładnie wyrównana.

3. Następnie na piasku umieszcza się poduszkę ze żwiru lub pokruszonego kamienia. To właśnie ten obszar zapobiega podciąganiu wód gruntowych, dodatkowo dodatkowo wyrównuje powierzchnię. Warstwa wypełniacza ma grubość około ośmiu centymetrów.

4. Kolejną warstwą jest wzmocniona siatka stalowa. Jest doskonałym utrwalaczem do podłoży betonowych. Dodatkowo jest to miejsce do mocowania rur metalowych. Siatka zbrojona nie jest stosowana we wszystkich przypadkach, ale tylko wtedy, gdy wymagane jest dodatkowe wzmocnienie.

5. Kolejna warstwa ma grubość ponad 5 cm i stanowi podkład. Do jego aranżacji stosuje się konkretne rozwiązanie. Po 2-3 tygodniach nabiera siły, na powierzchni układa się następną warstwę „ciasta”.

6. Warstwa ta zawiera specjalną membranę lub folię hydroizolacyjną, która zapobiega ryzyku wchłaniania nadmiaru cieczy przez podłoże betonowe. Folię układa się na zakładkę, aby uniknąć powstawania szczelin, stosuje się taśmę konstrukcyjną, za pomocą której skleja się wszystkie obszary tyłka.

7. Kolejnym etapem jest montaż izolacji, w której zaleca się użycie styropianu lub styropianu o dużej gęstości pokrytego folią. Jeśli podłoga jest zbyt obciążona, lepiej zastosować izolację w postaci płyt.

8. Następnie montuje się hydroizolację lub pokrycie dachowe. Po czym wykonywana jest budowa poważnego jastrychu. To na tym zostanie zainstalowana ostateczna warstwa wykończeniowa. Grubość tej warstwy wynosi od 8 do 11 cm Ten jastrych wymaga obowiązkowego wzmocnienia.

Posadzka betonowa w domu na parterze: zalety i wady aranżacji

Wśród zalet wykonania posadzki betonowej na ziemi należy wyróżnić:

- zapewniając niezawodną ochronę podłoża przed działaniem niskich temperatur, gleba, na której posadowiona jest podłoga, zawsze różni się jedynie temperaturą powyżej zera;

- różnorodność materiałów termoizolacyjnych do izolacji podłóg pozwala zbudować konstrukcję o dobrych wskaźnikach zapobiegania utracie ciepła;

- podłoga, która zostanie wykończona jakąkolwiek z istniejących wykładzin podłogowych;

- nie są wymagane żadne specjalne obliczenia dla podłogi, ponieważ cały ładunek jest pobierany przez pokrycie gruntu;

- ułożenie ciepłej podłogi doskonale ogrzewa pomieszczenie, dodatkowo ich nagrzewanie następuje wystarczająco szybko, a ciepło jest równomiernie rozprowadzane po całym pomieszczeniu;

- ciepła podłoga na ziemi ma dobrą izolację akustyczną;

- ponadto na takiej podłodze praktycznie nie tworzy się pleśń i wilgoć.

Wśród wad szorstkiej betonowej podłogi na ziemi są:

- przy zastosowaniu podłogi wielowarstwowej wysokość pomieszczeń jest znacznie zmniejszona;

- w przypadku awarii przy pracach demontażowych wymagane będą duże zasoby materialne;

- ułożenie podłogi na ziemi wymaga dużej inwestycji zasobów materialnych, fizycznych i czasowych;

- jeśli wody gruntowe znajdują się zbyt wysoko lub jeśli gleba jest bardzo luźna, nie ma możliwości ułożenia takiej podłogi.

Posadzka betonowa na ziemi: wybór materiałów

Jak wspomniano wcześniej, aby ułożyć betonową podłogę na ziemi, będziesz musiał zbudować wielowarstwową konstrukcję. Jako pierwszą warstwę zaleca się użycie piasku rzecznego, a następnie tłucznia lub keramzytu.

Po ich montażu wykonywany jest montaż szorstkiego jastrychu, folii hydroizolacyjnej i izolacji termicznej. Następnie montowany jest jastrych wykończeniowy, który jest podstawą do układania materiałów wykończeniowych.

Główną funkcją piasku i tłucznia kamiennego jest ochrona pomieszczenia przed wnikaniem do niego wilgoci.

W obecności zbyt mokrej gleby niedopuszczalne jest stosowanie keramzytu. Ponieważ pochłania nadmiar wilgoci, a następnie zmienia swój kształt. Po przykryciu warstwy folią na bazie polietylenu wylewa się szorstki jastrych o warstwie około ośmiu centymetrów. Ponadto jest wyposażony w hydroizolację dwóch warstw polietylenu zachodzących na siebie. Należy pamiętać, że polietylen musi być bardzo ściśle ze sobą połączony, aby zapobiec przedostawaniu się wilgoci do pomieszczenia.

- ekstrudowana pianka polistyrenowa;

- wełna mineralna;

- szkło piankowe;

- pianka itp.

Następnie układany jest jastrych wykończeniowy, który jest bezbłędnie wzmacniany. Aby zapewnić równość jastrychu, zaleca się stosowanie lamp ostrzegawczych.

Posadzka betonowa na gruncie technologia produkcji

Podłoga powinna być wzniesiona dopiero po wzniesieniu ścian i dachu. Procedura wykonania nawierzchni betonowej na ziemi obejmuje następujące etapy:

- prowadzenie prac w celu określenia wysokości podłogi i jej oznaczenia;

- czyszczenie górnej warstwy gleby i ubijanie podstawy;

- instalacja żwiru lub tłucznia;

- prace hydroizolacyjne i termoizolacyjne;

- wzmocnienie jastrychu betonowego;

- montaż szalunku do wylewania zaprawy;

- bezpośrednie napełnianie.

Podłoga na parterze jest zbudowana w taki sposób, aby znajdowała się na poziomie drzwi. Oznakowania należy nanosić na całym obwodzie budynku. W tym celu na ścianach umieszcza się znaki w odległości 100 cm od dna otworu. Po zakończeniu znakowania należy opuścić je z powrotem o jeden metr. Ta linia stanie się wytyczną do wylewania betonu. Dla łatwiejszego znakowania w narożnych częściach pomieszczenia, po których przeciągane są liny, należy zamontować kołki.

Kolejnym etapem prac jest oczyszczenie podłoża z wierzchniej warstwy gleby. Najpierw musisz pozbyć się wszelkich zanieczyszczeń na podłodze. Stopniowo usuwaj całą górną warstwę gleby. Betonowa posadzka na ziemi wygląda jak konstrukcja o grubości do 35 cm, dlatego usuwany z powierzchni grunt musi mieć dokładnie taką grubość.

Za pomocą specjalnego sprzętu, takiego jak płyta wibracyjna, powierzchnia jest zagęszczana. W przypadku jej braku wystarczy użyć drewnianej kłody, do której wcześniej przybito uchwyty. Powstała baza powinna różnić się równomiernością i gęstością. Podczas chodzenia nie powinno być na nim żadnych śladów.

Przy niższym położeniu gleby w stosunku do drzwi usuwana jest tylko jej górna część, powierzchnia jest dobrze zagęszczona, a następnie pokryta piaskiem.

Prowadzone są dalsze prace związane z instalacją żwiru i tłucznia. Po ubiciu warstwy podkładowej wykonuje się zasypkę żwirem, grubość tej warstwy ok. 10 cm Porada: Po zasypaniu powierzchnię podlewa się wodą i ponownie zagęszcza. Aby uprościć kontrolę równości podłoża, konieczne jest wbicie kołków w podłoże, ustawione względem poziomu.

Po warstwie żwiru piasek jest wygładzany. Warstwa powinna mieć tę samą grubość, około 10 cm, w celu kontrolowania równości powierzchni należy używać tych samych kołków. Do ułożenia tej warstwy zaleca się użycie piasku wąwozowego, który posiada różne zanieczyszczenia.

Na piasku kładzie się kruszony kamień o ułamku 4x5 cm, następnie zagęszcza się, a powierzchnię posypuje piaskiem, wyrównuje i zagęszcza. Ułożyć żwir tak, aby na powierzchni nie pojawiły się wystające krawędzie.

Należy pamiętać, że każda z warstw ułożonych na podłodze musi być wcześniej sprawdzona pod kątem poziomości. Dlatego w trakcie pracy korzystaj z poziomu budynku.

Ciepło i hydroizolacja posadzki betonowej na ziemi

Aby stworzyć warstwę hydroizolacyjną wystarczy użyć plastikowej folii lub membrany. Materiał hydroizolacyjny należy rozwałkować po całym obwodzie podłogi, starając się, aby jego skrajne odcinki znajdowały się kilka centymetrów poza oznaczeniami zerowymi. Arkusze są nakładane na zakładkę i mocowane do powierzchni za pomocą taśmy klejącej.

W celu polepszenia izolacyjności termicznej posadzki i zapobieżenia zamarzaniu gruntu zaleca się impregnację podłogi wełną mineralną.

Cechy zbrojenia posadzki betonowej na ziemi

Aby beton uzyskał wymaganą wytrzymałość, należy go wzmocnić. Do tego procesu zaleca się użycie siatki metalowej lub plastikowej, prętów zbrojeniowych lub drutu zbrojeniowego.

Aby zainstalować ramę wzmacniającą, należy wyposażyć się w specjalne stojaki, których wysokość wynosi około 2,5 cm, dzięki czemu będą znajdować się bezpośrednio na betonowej podłodze.